随着电子技术的飞速发展,封装的小型化和组装的高密度化以及各种新型器件的不断涌现,对装联质量的要求也越来越高。于是对检查的方法和技术提出了更高的要求。为满足这一要求,新的检测技术不断出现,自动X-ray检测技术(Automatic X-ray Inspection,简称AXI)是这其中的典型代表。它不仅可对不可见焊点进行检测[如球栅阵列器件(BGA)等],还可对检测结果进行定性、定量分析,以便及早发现故障。

AXI检测原理

当组装好的线路板(PCBA)沿导轨进入机器内部后,位于线路板上方有X-Ray发射管,其发射的x射线穿过线路板后被置于下方的探测器接受,由于焊点中含有可以大量吸收X射线的铅,因此与穿过玻璃纤维、铜、硅等其它材料的X射线相比,照射在焊点上的X射线被大量吸收,而呈黑点产生良好图像。使得对焊点的分析变得相当直观,故简单的图像分析算法便可自动且可靠地检验焊点缺陷。

AXI检测的特点

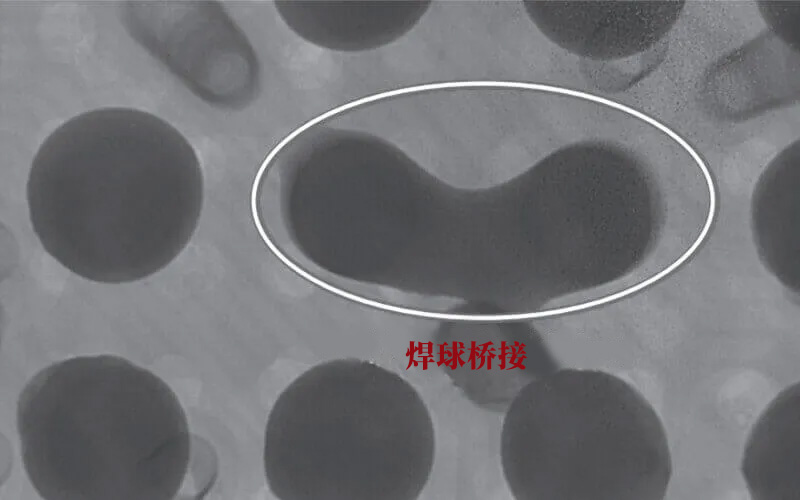

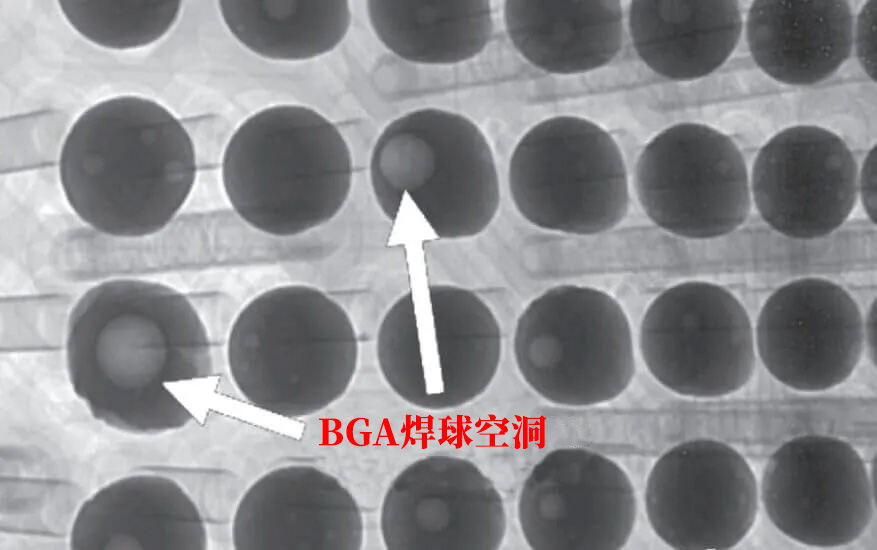

对工艺缺陷的覆盖率高达97%。可检查的缺陷包括:虚焊、桥接、立碑、焊料不足、气孔、器件漏装等等。尤其是X-ray对BGA、CSP等焊点隐藏器件也可检查。

·较高的测试覆盖度。可以对肉眼和在线测试检查不到的地方进行检查。比如PCBA被判断故障,怀疑是PCB内层走线断裂,X-ray可以很快的进行检查。

·测试的准备时间大大缩短。

·能观察到其他测试手段无法可靠探测到的缺陷,比如:虚焊、空气孔和成型不良等。

·对双面板和多层板只需一次检查(带分层功能)。

·提供相关测量信息,用来对生产工艺过程进行评估。如焊膏厚度、焊点下的焊锡量等。

AXI检测设备

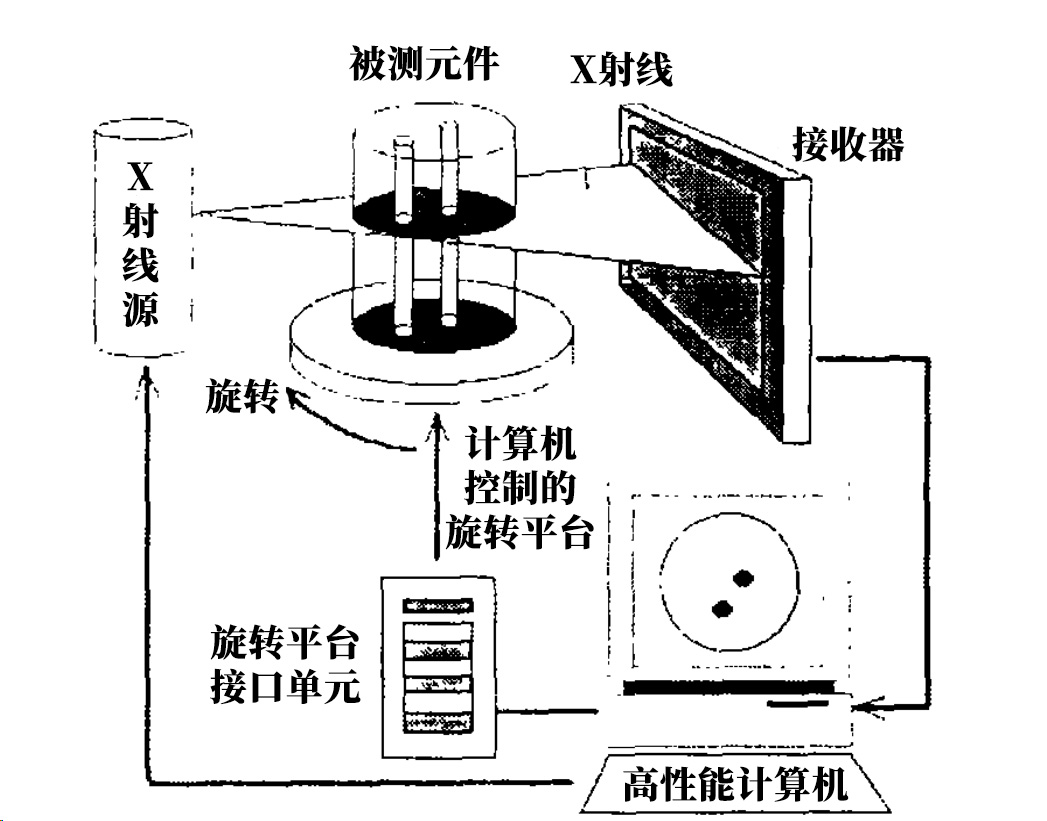

近几年AXI检测设备有了较快的发展,已从过去的2D检测发展到3D检测,具有SPC统计控制功能,能够与装配设备相连,实现实时监控装配质量。目前的3D检测设备按分层功能区分有两大类: 不带分层功能这类设备是通过机器手对PCBA进行多角度的旋转,形成不同角度的图像,然后由计算机对图像进行合成处理和分析,来判断缺陷。

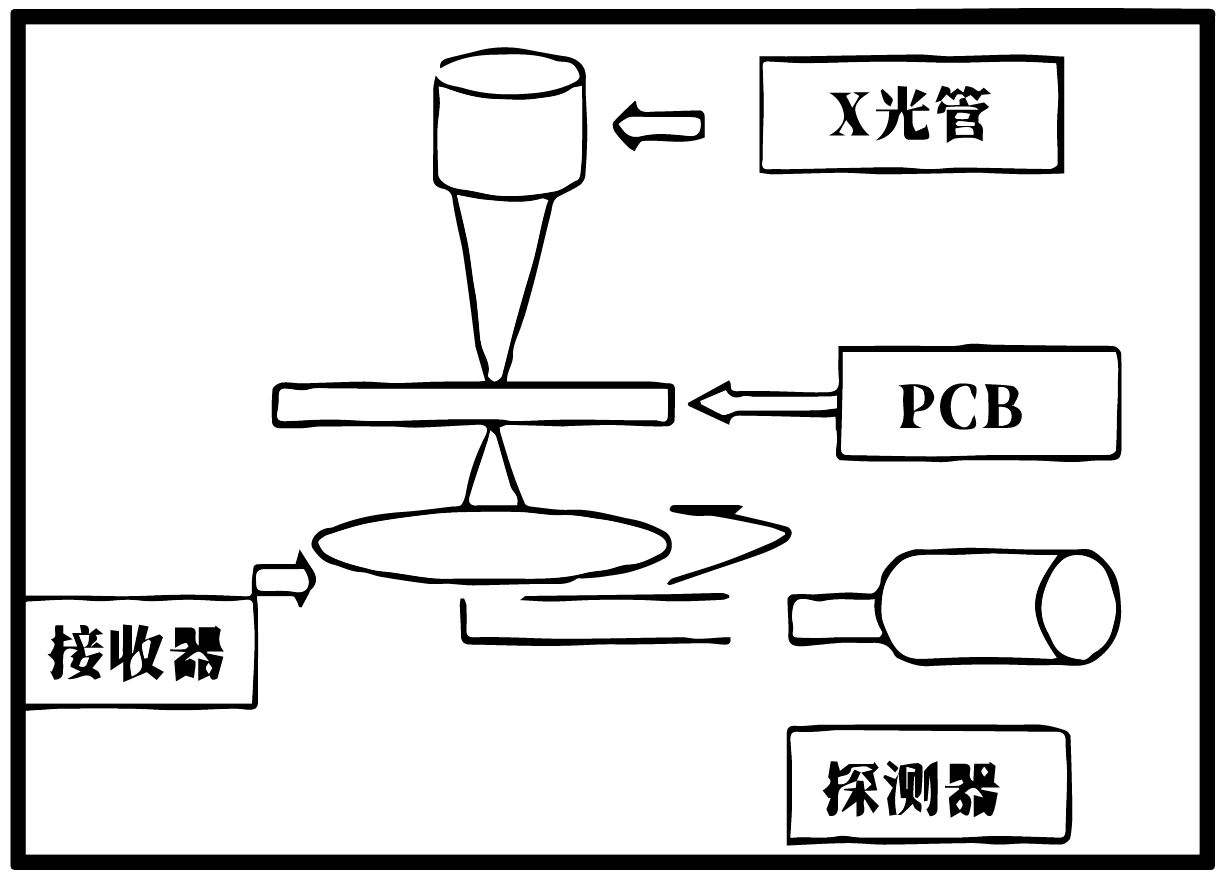

具有分层功能计算机分层扫描技术(工业CT)技术可以提供传统x射线成像技术无法实现的二维切面或三维立体表现图。并且,避免了影象重叠、混淆真实缺陷的现象。可清楚的展示被测物体内部结构,提高识别物体内部缺陷的能力,更准确的识别物体内部缺陷的位置。 这类设备有两种成像方式:

x光管发射x光束并精确聚焦到被测物体的某层,被测物体置于一可旋转的平台上,旋转平台高速旋转,使焦面上的图像清晰的呈现在接收器上,再由平板探测器将图像信号变为数字信号,交给计算机处理和分析。

另种方式是将X光束精确聚焦到PCB的某一层上,然后图像由一个高速旋转的接收面接收,由于接收面高速旋转使处在焦点上的图像清晰,而不在焦点上的图像则被消除。如此得到各个不同层面的图像,再通过计算机的合成、分析就可以实现对多层板和焊点结构的检查。

X-ray检测技术为SMT生产检测手段带来了新的变革,可以说它是目前那些渴望进一步提高生产工艺水平,提高生产质量,并将及时发现装联故障作为解决突破口的生产厂家的最佳选择。随着SMT器件的发展趋势,其他装配故障检测手段由于其局限性而寸步难行,X-ray自动检测设备将成为SMT生产设备的新焦点并在SMT生产领域中发挥着越来越重要的作用。

相关阅读

自动X射线检测设备(AXI)功能特点及应用场景自动X射线检测设备(AXI):保障产品质量与安全

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: