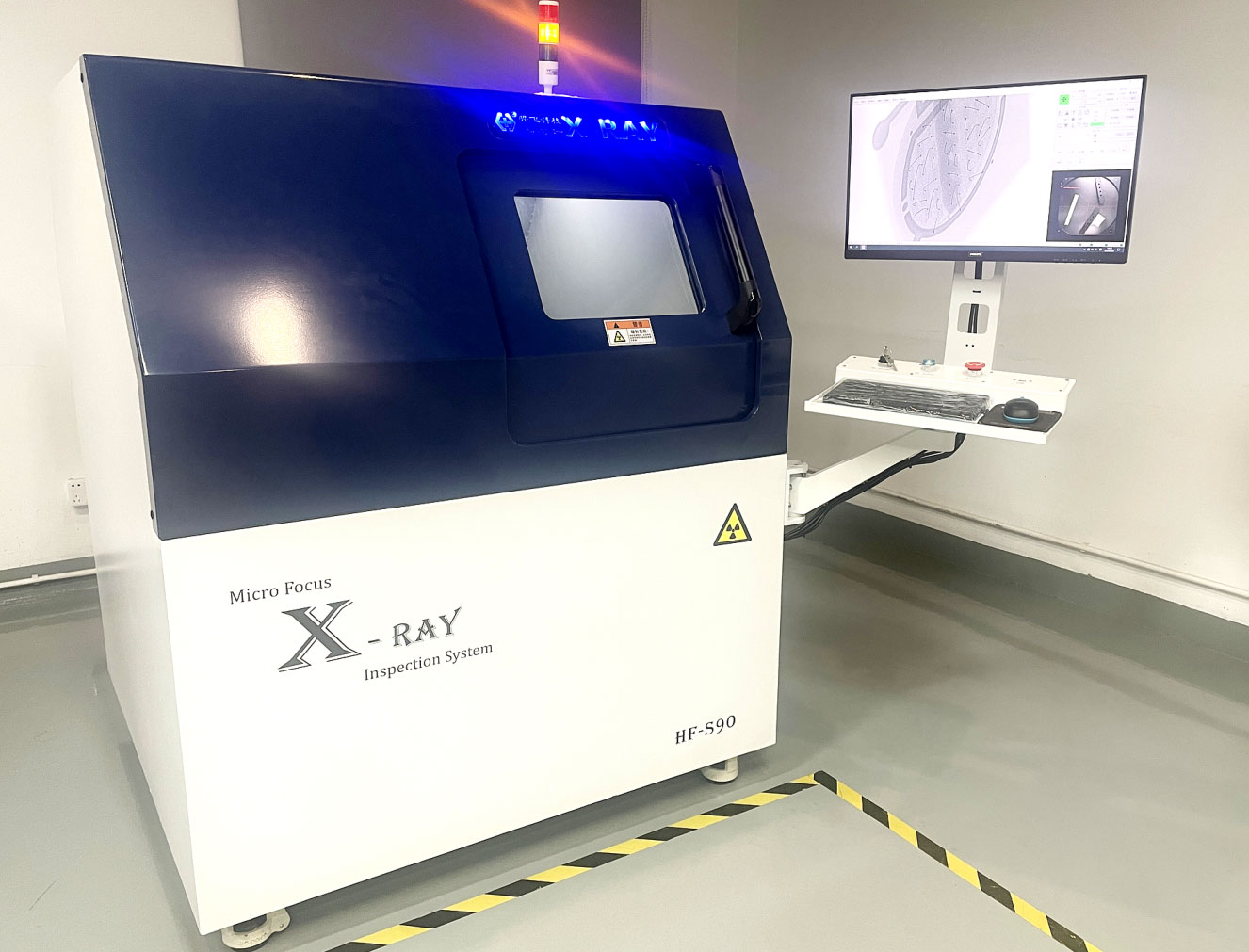

现代电子制造商对焊点与元器件的无损可靠检测需求越来越多。与之相关的X-ray检测设备(配备90kV微焦点射线源与1536×1536高分辨率数字平板探测器)可为高密度PCB提供清晰的X光成像。此类系统在无损分析中能够帮助工程师迅速识别组装体内部隐藏缺陷。

通过集成先进的图像处理与运动控制技术,该X-ray检测系统在速度与精度方面满足当前品质管控的高标准需求。

核心特点

90kV微焦点X射线源:具备强穿透力与高对比度,适用于高密度电路板和复杂元件的精细检测。

高分辨率数字平板探测器(FPD):1536×1536像素,实时呈现极其细腻的内部结构图像。

一键导航操作:内置导航相机与智能软件,点击目标区域即可自动定位、放大,极大简化操作流程。

六轴联动运动控制系统:三轴线性移动结合倾斜与旋转,实现任意方向的灵活检测。探测器最大倾角可达60°,载物台支持360°旋转(选配)。

600×600mm大尺寸工作平台:可容纳大型PCB和组装件,搭配旋转平台后支持多角度全方位扫描。

领先的多角度成像能力:X射线源与探测器同步旋转,始终保持射线轴心一致,实现无图像变形、无能量损失、无视野压缩的清晰成像。

自研图像处理系统:实时HDR图像增强与降噪算法使轻微的空洞或焊缝裂纹清晰可见。

全面测量功能:软件可自动测量焊点间距、直径、空洞比、焊球高度等关键参数,便于缺陷定量分析(如BGA空洞率评估)。

多点位CNC自动检测程序:支持预设并保存上千个检测点,机器可依次完成各区域的自动检测任务。

自动NG/OK标记功能:每一检测点在自动扫描过程中实时标记为“通过(OK)”或“不合格(NG)”,并以不同颜色标注缺陷位置,便于后续质量追溯与报告整理。

行业领先的多角度检测技术

本系统的独特结构设计使X射线源与探测器围绕固定轴心同步旋转,而检测平台保持水平不动。通过最大60°倾斜角度及选配的360°旋转功能,操作者可从多个方向观察焊点和器件内部结构。

此种旋转方式避免了大件样品因平台旋转产生位移或碰撞的风险,同时确保被检测区域始终处于X射线束的中心,不会出现亮度下降或图像失真。

这意味着即便是细间距BGA或隐蔽焊点的倾斜视角,也能如正视图一样获得高清无损图像。

操作便捷,全面自动化

系统操作直观易学。导航相机可显示X光图像预览图,操作者只需点击目标区域即可自动移动并放大细节区域,配合六轴联动设计,轻松定位焊球、通孔等微小结构。

对于批量重复检测任务,用户可通过CNC编辑器设定检测流程并保存。启动“步进”命令后,机器将依次自动移动至各检测点。

选配的360°自动旋转平台还能支持断层重建等更高阶应用。整体功能显著缩短检测准备与操作时间,降低人员培训难度。

精准测量与缺陷分析

该X-ray检测系统不仅仅是一台成像设备,更是强大的检测分析工具。内建软件可测量如焊点空洞比、导线宽度、元件尺寸、焊球高度等多种关键尺寸。

用户既可手动标注测量,也可调用自动识别功能。由于使用高分辨率探测器,图像比例真实,测量数据精准可靠。

此外,系统支持在图像中叠加注释、箭头、文字等信息,并在每一步检测中记录OK/NG状态——合格点标为绿色,不合格点标为红色,确保每一个检测点都可追踪、无遗漏。

助力电子制造质量提升的理想工具

在实际生产及研发场景中,这款高性能X-ray检测设备成为不可或缺的品质管理利器。

它能在早期发现空洞、偏移引脚、焊接不足等隐蔽缺陷,有效提升良率、降低出货后返修率。

自动化导航与测量系统显著压缩了检测周期,提升了单位时间内的检测数量。

先进的多角度检测能力也大大简化了失效分析流程,无需重新固定样品,便可快速锁定失效根因。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: