工业X射线CT机检测注塑件:驱动工艺优化与质量革命

塑料注塑成型是现代制造业的基石,每天都有数百万计的部件通过这一工艺诞生。从精密的医疗器械、复杂的电气外壳,到日常的瓶盖与玩具,热塑性塑料和热固性聚合物的应用无处不在。随着多材料注塑技术的进步,我们甚至能通过调整密度、刚性、颜色和纹理来满足极其严苛的规格要求。

然而,注塑机的设计初衷是大批量生产,这意味着一旦工艺参数出现微小偏差,成千上万的产品可能面临报废。如何缩短漫长的工艺优化周期?如何在不破坏样品的前提下看清内部结构?这是每一位追求卓越的制造工程师都在思考的问题。

超越传统:X射线CT检测带来的技术变革

在传统的检测流程中,依赖坐标测量机(CMM)或光学扫描。但在面对复杂的内部几何结构时,这些方法显得力不从心。这就是X射线机检测技术可以大放异彩之处。

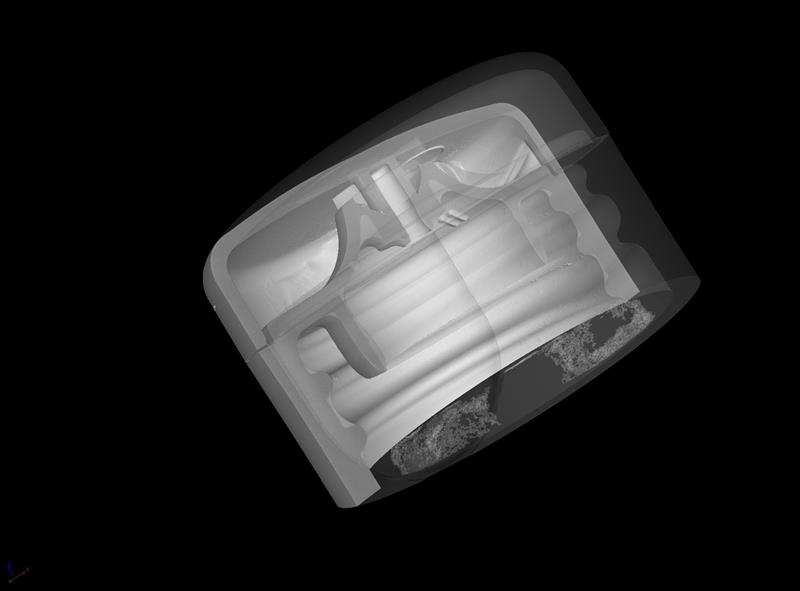

由于聚酰胺、聚碳酸酯、PP和PE等常用注塑材料密度较低,X射线可以极好地穿透并成像,且几乎不产生伪影。这意味着,无论注塑件结构多么复杂,X射线CT都能提供精确的内外部尺寸数据,且速度远超传统破坏性测试。

无需前处理

告别喷涂显像剂和粘贴标记点。无需编写复杂的测量程序,只需固定样品,选择方向,即可开始全自动扫描。

全自动集成

检测流程可完全自动化,轻松集成到高速生产线中,实现从首件检验到批量抽检的无缝衔接。

仿真数据闭环

生成的点云数据可直接用于有限元分析(FEA)或逆向工程,让仿真模型基于真实生产件而非理想CAD。

模具设计优化与缺陷透视

在新产品导入阶段(NPI),模具修正往往是最耗时的环节。翘曲、收缩率的计算失误会导致模具反复修整。通过X射线CT机,您可以毫不费力地生成整个零件的3D网格模型,并直接与原始CAD模型进行数模比对(CAD-to-Part comparison),色谱图将直观地显示出偏差位置,指导模具师精准修模。

此外,对于困扰注塑行业的两大顽疾——气孔(气体滞留)和夹杂物,X射线CT机可以在几秒钟内自动定位并量化。这不仅是质量控制,更是工艺优化的数据源头。

精准壁厚测量:降本增效的关键

X射线CT技术的独特之处在于其“透视”能力。它能够精确测量零件各个位置的实际壁厚,而无需切开样品。这种能力让设计工程师能够充满信心地减少冗余材料,优化轻量化设计。在保证机械强度的前提下,每一个百分点的材料节省,在大批量生产中都意味着巨大的成本优势。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: