FPC软板质量控制

工业X射线机检测FPC线路短路

柔性线路板越做越薄、走线越密集,传统外观+电测已经很难看清内部缺陷。 借助工业X射线设备,可以在不破坏产品的前提下,快速锁定FPC内部短路、断线与间距异常问题。

一、FPC线路为什么离不开X射线检测?

FPC线路(柔性印刷线路板)以聚酰亚胺等柔性材料为基材,将铜箔精细蚀刻成导线,再配合覆盖膜、补强板等结构形成可弯曲的电路系统。 它被大量应用在智能手机折叠区域、摄像模组、平板电脑转轴、汽车中控与雷达线束、医疗探头、可穿戴设备等场景。

随着线宽/线距不断收窄,FPC制造和贴装环节中更容易出现以下问题:

- 线路间距不均,局部过窄导致潜在短路风险;

- 蚀刻残铜、金手指回流焊连锡,在线测时才暴露问题;

- 多层FPC或FPC+补强板结构内部夹杂颗粒,引起隐蔽短路;

- 高密度焊盘(如摄像头模组、指纹模组)内部空洞、虚焊。

这些缺陷很多都“藏”在层间或遮挡结构下面,肉眼与显微镜难以直接观测。 工业X射线机通过高能X射线穿透材料,再由数字平板探测器成像, 可以从俯视、斜视甚至旋转角度查看FPC内部走线和焊点形貌, 在量产前期就发现潜在风险,降低批量返工和售后成本。

二、FPC线路短路X射线检测实拍:缺陷如何被“抓包”?

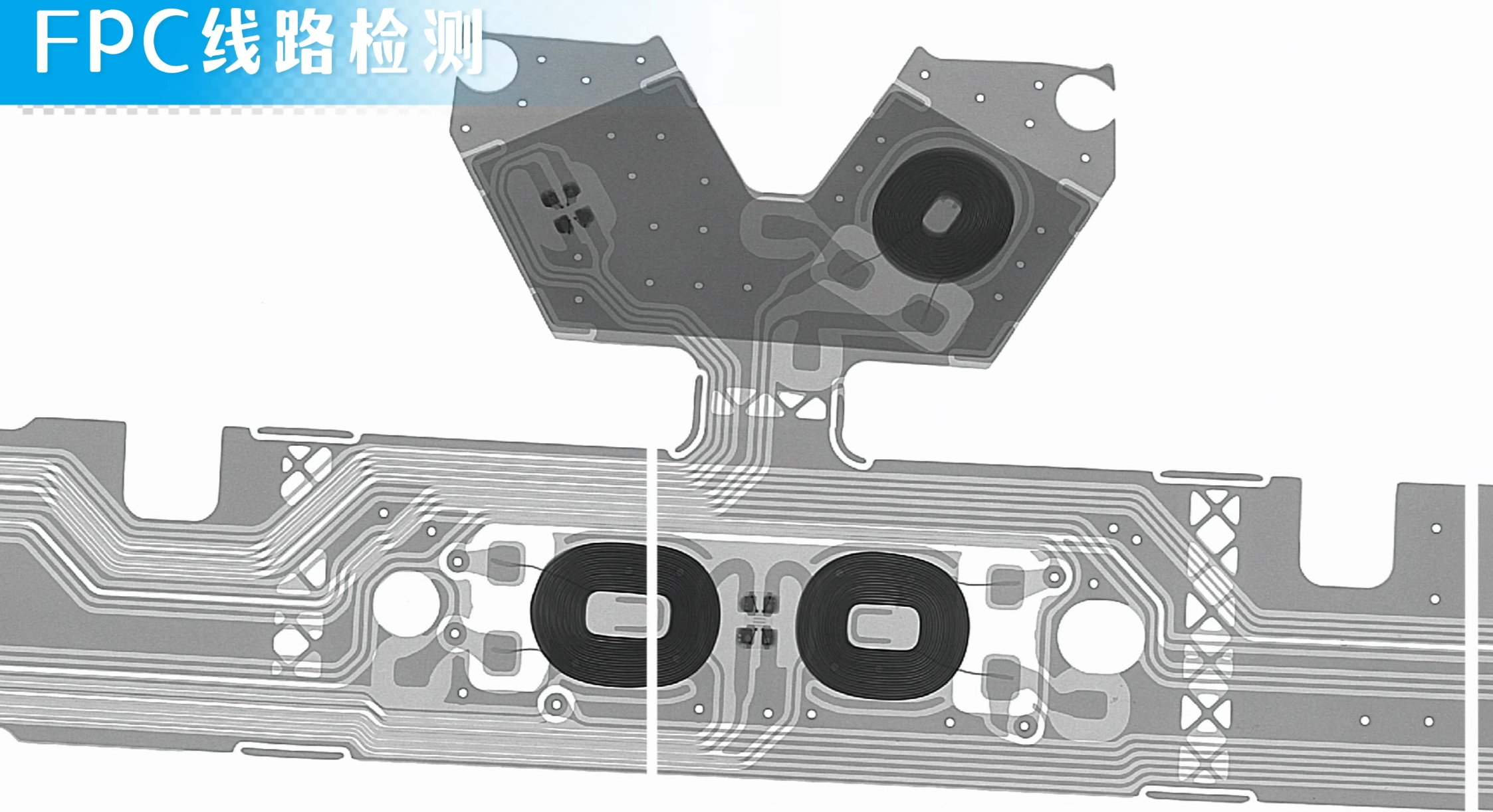

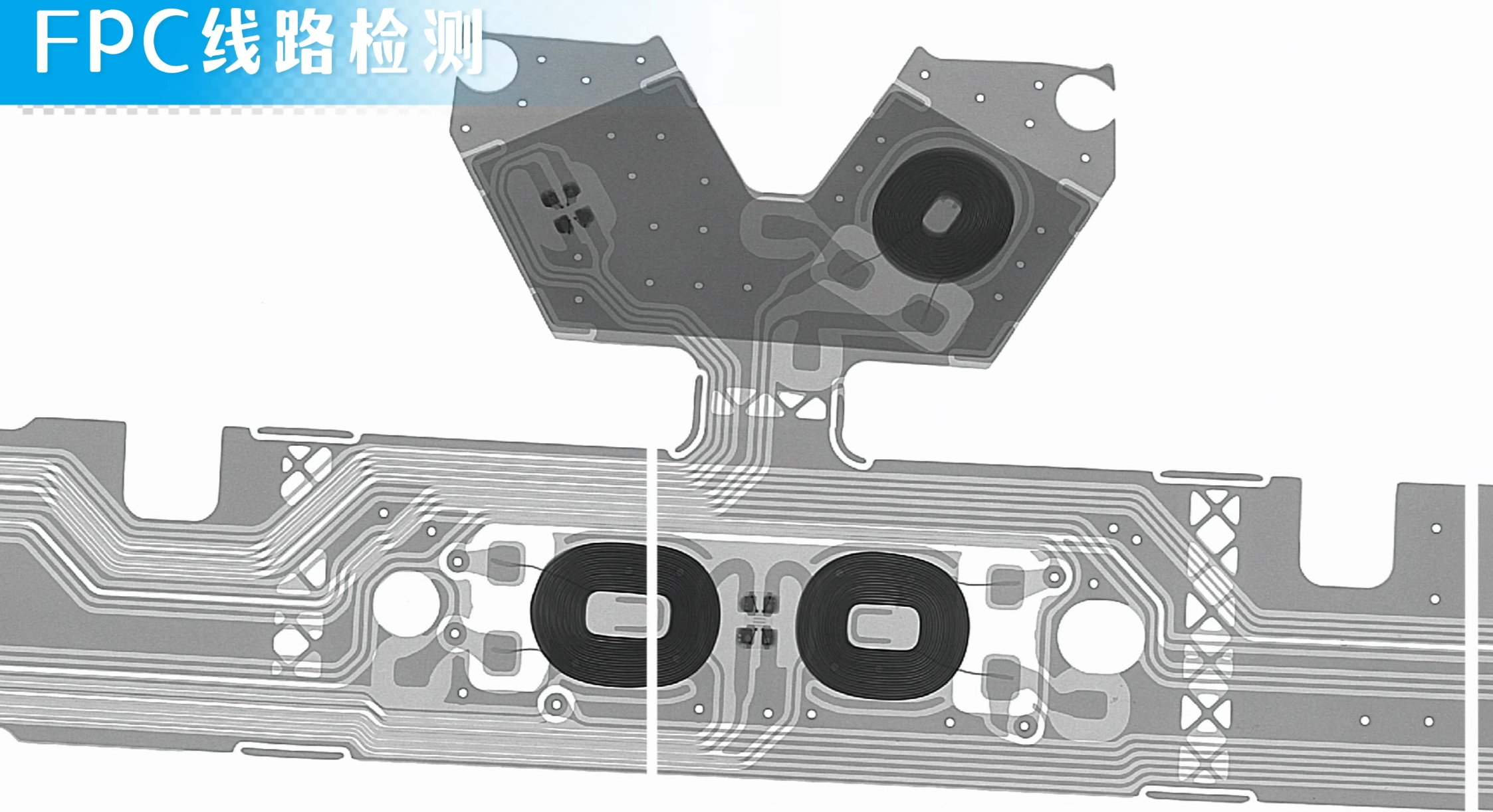

下图展示的是FPC线路在工业X射线机中的实际检测场景。 左侧为设备与软件界面,实时调整放大倍率、曝光参数与观察区域或角度; 右侧则是保存后的线路透视图,线路宽度、铜箔边缘、焊点结构一目了然。

▲ FPC在线检测系统:设备端+软件端联动操作

▲ FPC线路X射线透视图:内部走线与间距细节清晰可见

对FPC线路短路的排查,一般会先用大视野扫描快速浏览整板轮廓, 再在疑似区域进行高倍放大细查。借对比度增强等软件功能, 可以进一步放大细微亮度差异,帮助工程师判断是否存在残铜、连锡、 异物夹杂或铜箔“脖颈”过细等隐患。

三、典型FPC线路X射线短路检测流程

为了让检测结果更可复用、可追溯,FPC供应商通常会把X射线检测流程标准化。 以下是适用于批量产线的典型步骤,可根据自身产品结构微调:

1. 建立检测程序与FPC治具

依据FPC外形与关键区域(如金手指、BGA焊盘、柔性折弯段),在软件中创建检测程式。 通过五轴平台设定多点坐标和拍照轨迹,实现自动对位与自动扫描。

2. 设定短路敏感区域

重点关注线距最小的走线、过孔集中区域、多层重叠区及贴附补强板位置。 对这些区域设置更高的分辨率和更严格的判定阈值。

3. 在线透视与角度检查

通过俯视图先筛查整体连线情况,再结合斜视/旋转功能验证可疑点。 对于多层FPC,可利用不同投射角度“错位”观察层间走线是否发生压缩或偏移。

4. 自动判定与缺陷记录

利用图像灰度阈值、边缘识别、几何量测等算法,自动判断短路、断路及孔铜不良。 对NG点进行截图、坐标记录,并按条码或二维码与来料批次绑定,方便后续追溯。

5. 生成报表并优化制程

检测软件支持导出缺陷比例、分布热力图和趋势曲线。 工程师据此反推蚀刻、压合、钻孔或贴装中的异常工序,实现闭环改善。

四、针对FPC的工业X射线机选型要点

FPC线路的特征是厚度薄、覆盖膜存在、局部还有屏蔽层和补强板, 对X射线系统的成像细节和操作便利性都有一定要求。 结合工业现场经验,选择设备时可以重点关注以下几项参数:

| 关键参数 |

建议配置 |

对FPC检测的影响 |

| X射线源类型 |

进口封闭式光管,电压最高约90 kV |

封闭式结构免维护、寿命长,稳定性更好;90 kV可兼顾FPC及小型金属件检测。 |

| 探测器类型 |

高清数字平板探测器(FPD),分辨率85 μm或更高 |

高分辨率有利于识别微小连锡、窄线距短路;平板探测器成像均匀、噪声低。 |

| 运动轴与平台 |

五轴联动,530 mm × 430 mm载物台 |

可覆盖大尺寸FPC拼板,支持多角度、分区扫描和自动对位。 |

| 自动化能力 |

支持CNC程式编辑与自动NG/OK判定 |

减少人工判断误差,保障大批量出货的一致性和效率。 |

| 防护与安全 |

钢-铅-钢防护结构,剂量≤1 μSv/h;多重门锁互锁 |

满足国家射线安全标准,操作员日常可在低剂量环境下长期工作。 |

对于需要长期量产的汽车电子、医疗器械等客户,还可以考虑将离线检测升级为在线式系统, 将X射线检测嵌入到产线中,实现FPC全检或高风险段抽检, 显著降低流出不良的概率。

五、FPC厂与下游整机厂能获得的实际收益

将X射线检测纳入FPC质量体系,不仅是为了“查良率”,更重要的是为后续装配和终端可靠性提供数据支撑。

- 手机与可穿戴设备: 在折叠区域提前锁定潜在短路与铜箔疲劳点,延长反复弯折寿命。

- 汽车电子: 对中控、车灯、雷达线束中的FPC进行抽检,配合PPAP文件形成完整追溯链。

- 医疗与工控: 借助X射线检测多层FPC内部焊点与屏蔽层完整性,避免因隐蔽短路导致停机或误诊。

- ODM/EMS代工厂: 对关键FPC来料做进料检验,减少装配后返修、报废成本,提升交付稳定性。

在良率提升的同时,厂商也可以通过保存X射线图片和检测报表,为客户提供可视化的质量证明, 在新项目投标和年度审厂中形成差异化竞争优势。

六、常见疑问:关于FPC X射线检测,你可能还会关心

Q1. X射线会不会对FPC材料或元件造成损伤?

正常检测条件下,单次曝光剂量远低于材料耐受上限,对铜箔、PI基材和芯片不会造成结构性损伤。 对于极为敏感的传感器或存储器,可以通过降低电压、电流与曝光时间来控制总剂量。

Q2. FPC板形不规则,如何保证对位?

可以通过定制治具或真空吸附平台固定FPC位置,再利用软件中的基准点对位功能, 自动修正每一片的偏移和旋转角度,保证检测区域始终落在同一视野内。

Q3. 与电测相比,X射线检测的定位精度如何?

电测能说明“哪一条网络异常”,而X射线可以直接给出“异常发生在什么位置、什么形貌”。 两者结合使用,既能保证覆盖率,又能快速指导返修与工艺优化。

需要为FPC线路短路排查建立一套稳定的X射线检测方案?

骅飞工业X-Ray团队可根据FPC结构、产能与制程特点,定制检测程式与参数配置。 了解更多设备细节与实拍效果,可访问 X射线机 产品页面或直接咨询工程师获取打样建议。

立即咨询检测方案 189-0297-8624

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: