PCBA的X射线检测方法流程及常见的焊接缺陷图示

文章来源:骅飞科技X-Ray 发布时间: 2025-06-03

随着BGA、CPS封装等新型元器件封装的快速发展,IC器件的封装体积越来越小,厚度越来越薄,引出端密度越来越高,引出端也从器件四周转至器件底面。现今,印制电路板组件(PCBA)中包含大量BGA、 CPS封装等表贴器件,传统的人工视觉检测、自动光学检测等检测技术对该类表贴器件底部引出端焊接质量的检测几乎无能为力。

X射线检测原理就是利用X射线照射样品后,通过图像接收转换装置将X射线透过强度以灰度对比的明暗差异来成像。PCBA中包含的材料种类繁多,厚薄不一,按物质密度大小划分,一般将其分为四大类:

(2)放大图像进行局部检查,查找缺陷或疑似缺陷;

(3)通过再次放大和倾斜成像对疑似缺陷进行识别分析及确认;

(4)针对所有BGA封装器件进行倾斜成像,初步检查其是否存在虚焊缺陷。*拓展阅读:芯片焊接气泡X-Ray检测方法

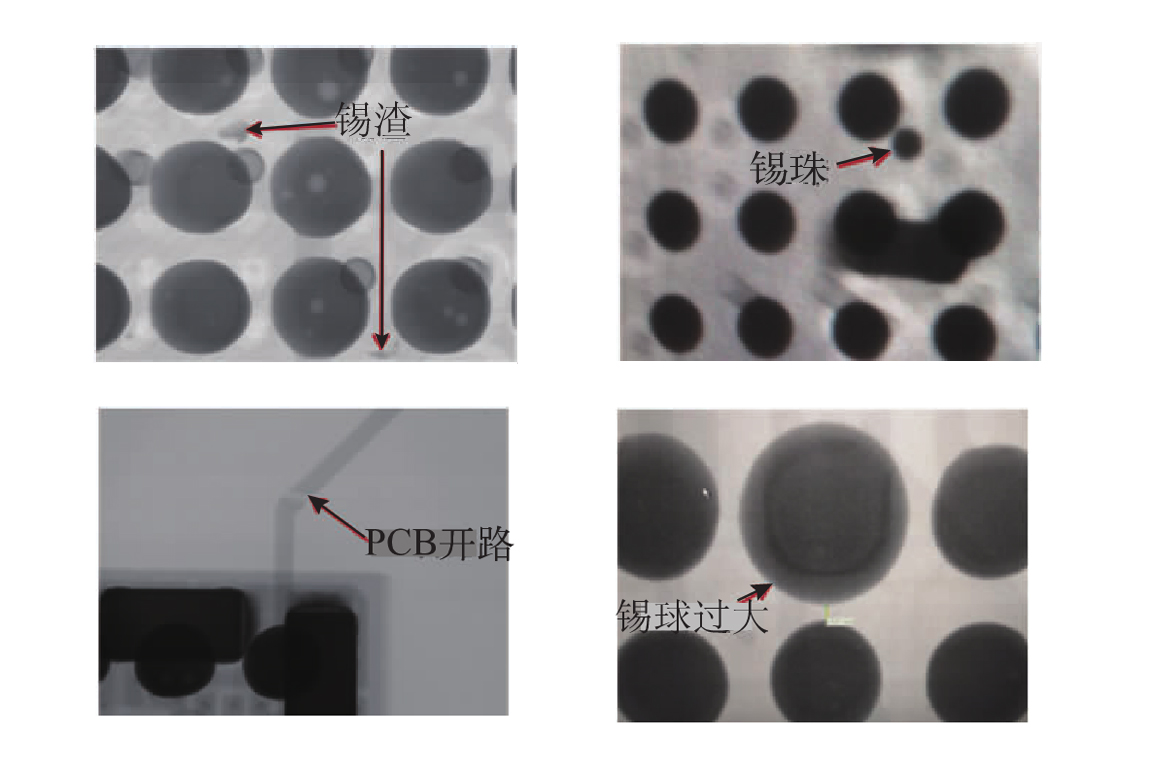

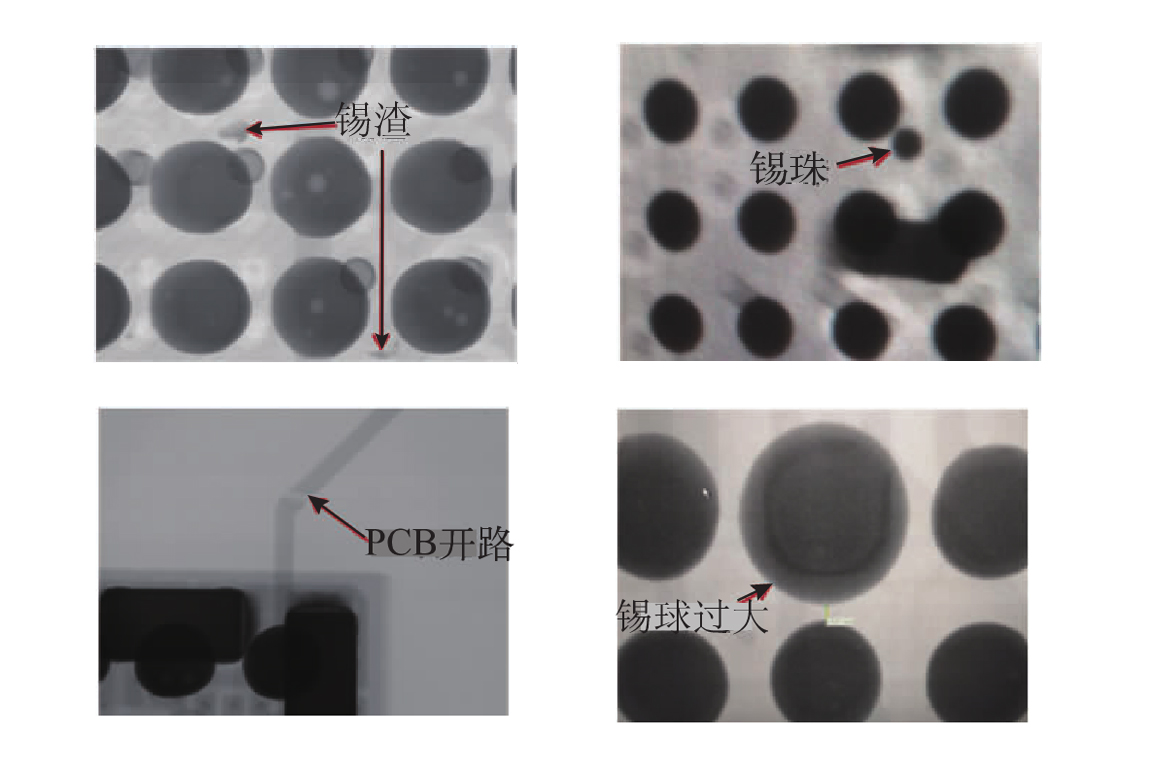

下图分别展示了锡渣、锡珠、PCB开路以及锡球过大等缺陷。

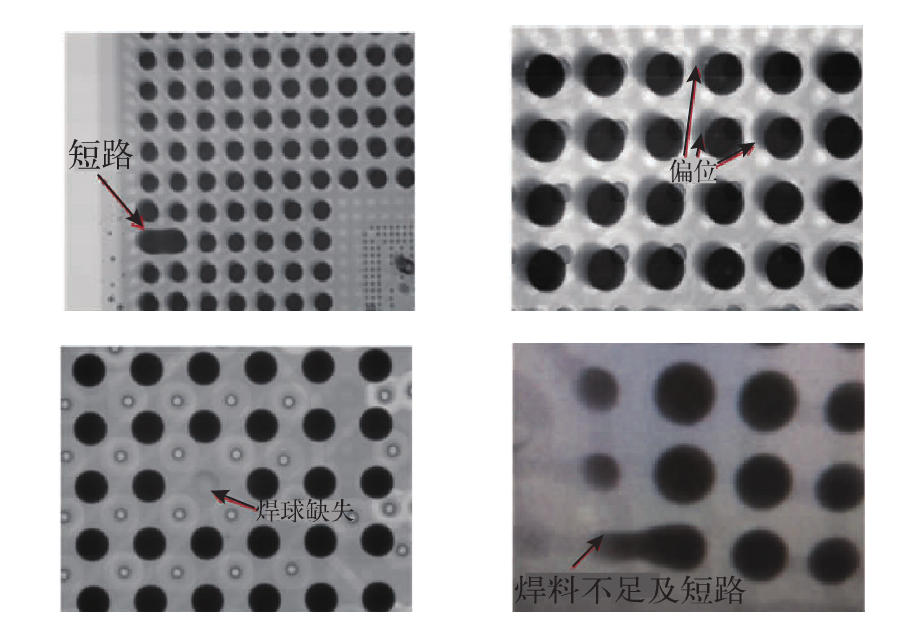

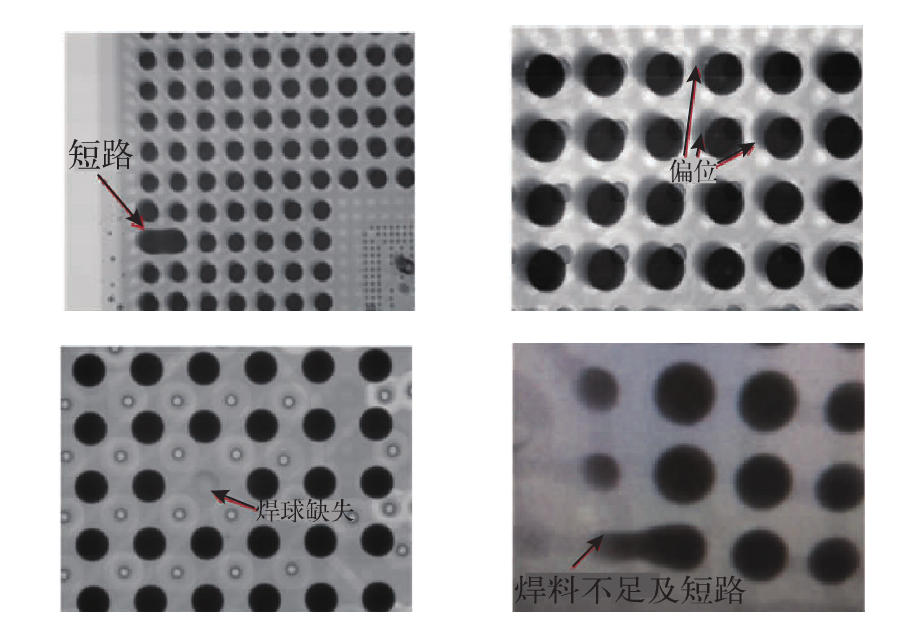

短路、焊球缺失很容易被X射线检测到,它们会直接导致产品功能失常,因此是PCBA中绝不允许的严重缺陷。下图分别给出了短路、偏位、焊球缺失、 焊料不足及短路等缺陷。

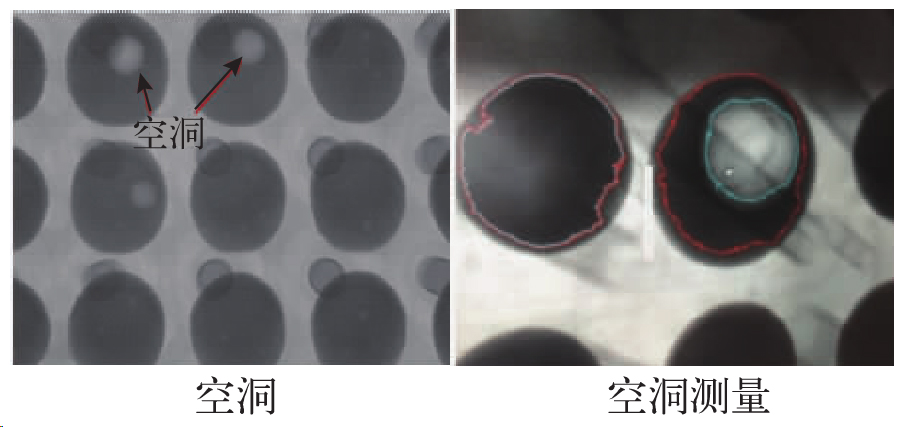

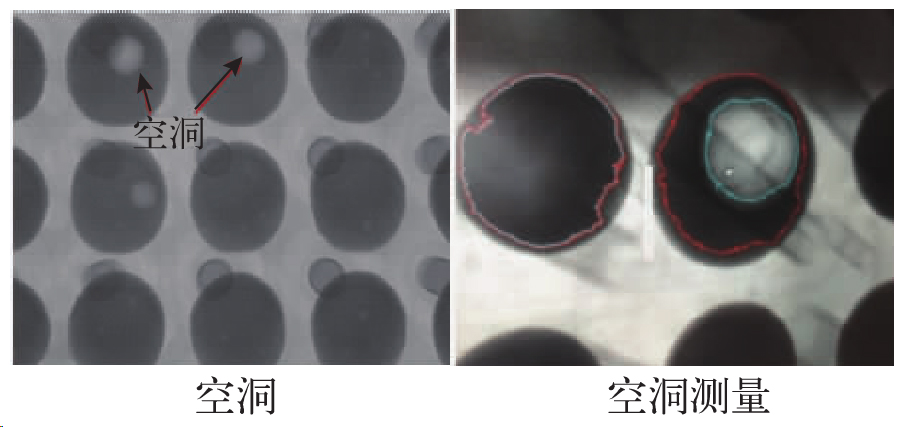

空洞缺陷需要进一步放大确认并对其进行测量, 现用X射线检测设备一般在软件中都已集成了空洞面积计算功能,对于大小未超标准比例的空洞是可以接受的,空洞及空洞测量典型图如下图所示。

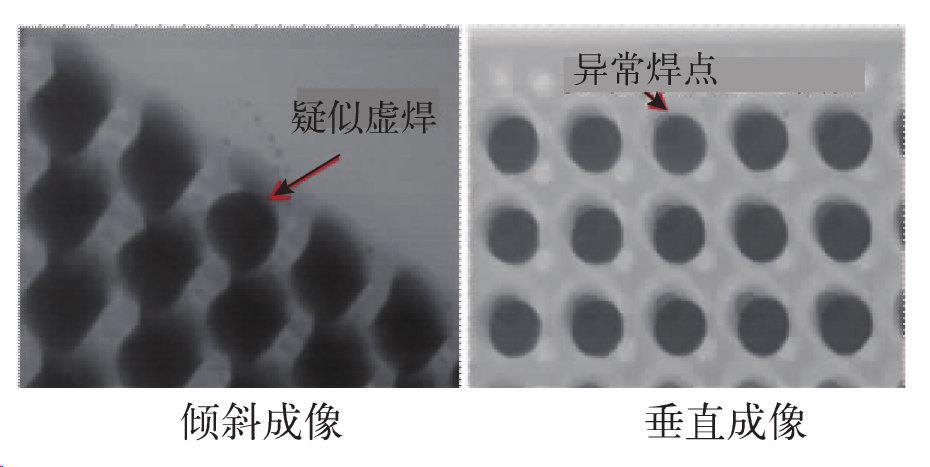

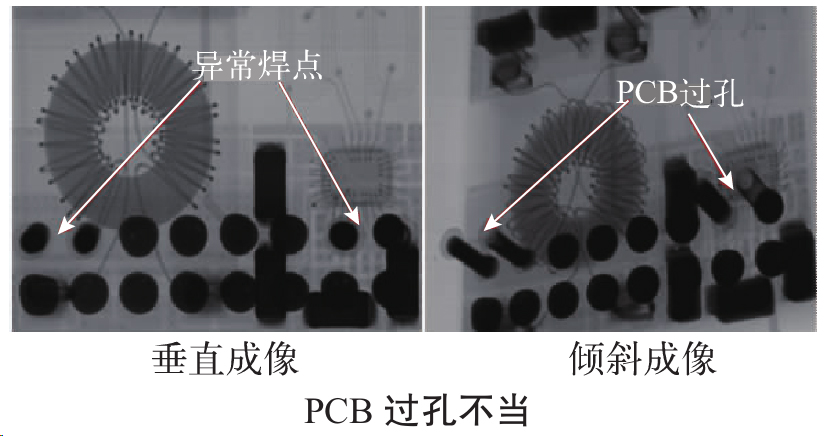

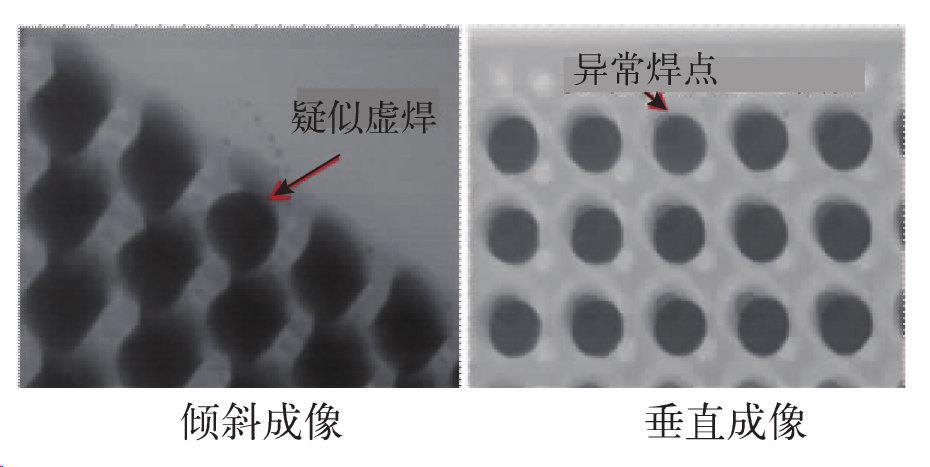

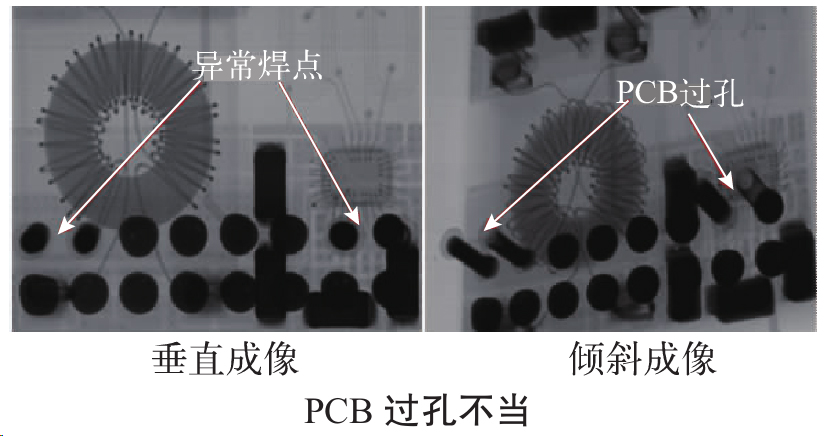

下图是BGA倾斜成像和垂直成像的照片,其中正常的焊点为圆柱型,圆型(如左图箭头指向所示)为异常焊点,疑似虚焊。垂直成像时,BGA虚焊缺陷会被锡球阴影挡住,导致异常焊点与正常焊点一致为圆形,因此需要倾斜成像来帮助检测BGA的异常焊点。

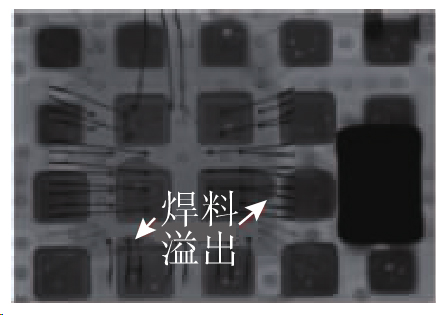

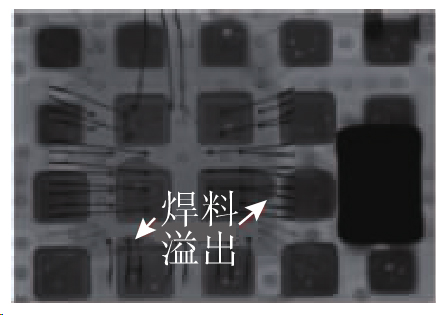

下图所示为LGA封装方形触点在PCB贴装时未对触点进行预焊处理,在进行回流焊时,方形触点与方形焊盘对锡膏进行挤压导致锡膏溢出,产生焊料溢出缺陷。一般在焊接时对LGA封装方形触点进行搪锡处理,可以有效改善焊点质量。

针对当前PCBA中不可见焊接缺陷检测困难的问题,基于2D X射线检测仪,提出了检测方法和检测流程。通过实验对X射线检测方案进行了验证,结果表明给出的X射线检测方案合理可行,按此检测方案可以识别PCBA中常见的焊接缺陷,同时可以指导 PCB设计及焊接工艺改进。X射线检测方案在对 PCBA焊接质量进行检测时,具有以下优点:成像清晰,便于缺陷识别;覆盖PCBA常见缺陷,工作质量高;操作流程规范,检测效率高。

X射线检测原理

X射线是一种波长极短、能量很大的电磁波,穿透能力非常强。当X射线照射样品时,其透过强度不仅与X射线的能量有关,同时与样品材料的物质密度和厚度有关,物质密度越小以及厚度越薄,X射线就越容易透过。X射线检测原理就是利用X射线照射样品后,通过图像接收转换装置将X射线透过强度以灰度对比的明暗差异来成像。PCBA中包含的材料种类繁多,厚薄不一,按物质密度大小划分,一般将其分为四大类:

- 由物质密度较大的锡、铅或锡铅合金组成的焊点;

- 金属及陶瓷封装壳体、金丝及芯片粘结材料;

- 塑封料、硅等易透过材料;

- 空洞、裂纹等缺陷以及 PCB通孔。

当X射线透过第一类和第二类材料时,X射线通过较少致所成图像灰度值较高;当X射线透过第三类时所成图像灰度值较低;对于第四类,X射线完全透过最终成明亮图像。

X射线检测方法

(1)对PCBA进行全局检查,主要包括PCB和元器件;(2)放大图像进行局部检查,查找缺陷或疑似缺陷;

(3)通过再次放大和倾斜成像对疑似缺陷进行识别分析及确认;

(4)针对所有BGA封装器件进行倾斜成像,初步检查其是否存在虚焊缺陷。*拓展阅读:芯片焊接气泡X-Ray检测方法

X射线检测流程

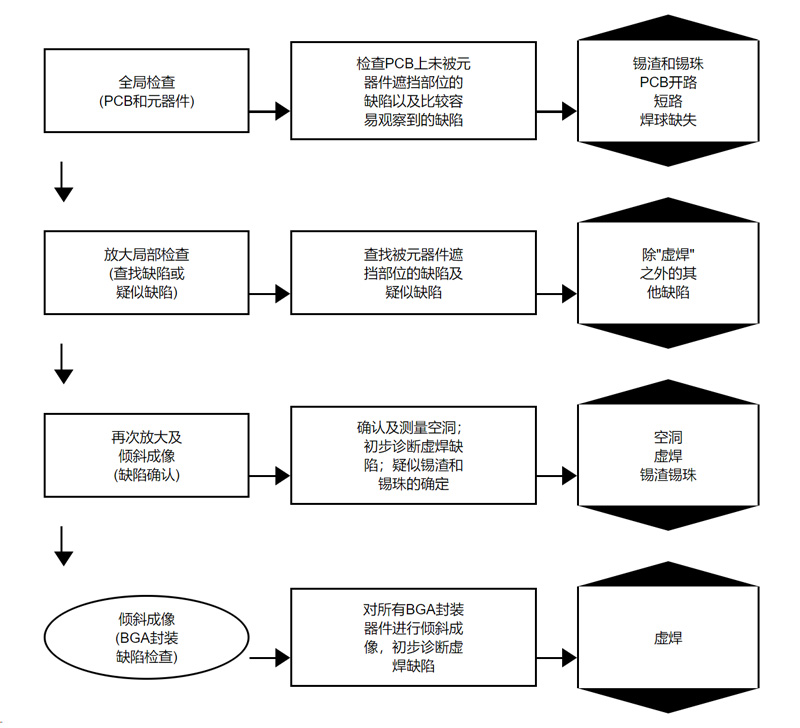

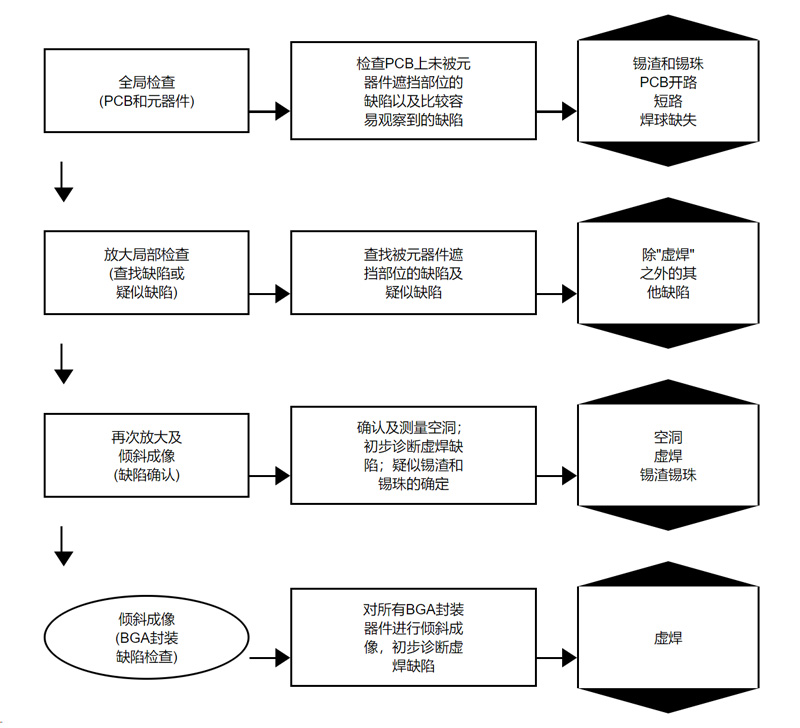

通常情况下,一个PCBA中包含的元器件少则数种,多则数十种,而且大小、封装各异,这样一个PCBA 中可能同时具有多种焊接缺陷。检测既不能漏掉某类缺陷又要兼顾效率,所以工程经验和合理的检测流程十分重要。对各类缺陷特点进行分析,在每一步检测中做到有的放矢,有针对性地对某几类缺陷进行识别。下方为PCBA焊接质量的X射线检测流程,每一步都有各自的检测目的和检测重点。

进行X射线检测时,一般将PCBA分成两大区域,即被元器件覆盖区域和未被元器件覆盖区域。PCB开路、锡渣和锡珠等缺陷可以同时存在于两个区域,其中锡渣和锡珠缺陷一般需要倾斜成像以进一步确认其是否为托盘或载物板上的外来杂质。

下图分别展示了锡渣、锡珠、PCB开路以及锡球过大等缺陷。

短路、焊球缺失很容易被X射线检测到,它们会直接导致产品功能失常,因此是PCBA中绝不允许的严重缺陷。下图分别给出了短路、偏位、焊球缺失、 焊料不足及短路等缺陷。

空洞缺陷需要进一步放大确认并对其进行测量, 现用X射线检测设备一般在软件中都已集成了空洞面积计算功能,对于大小未超标准比例的空洞是可以接受的,空洞及空洞测量典型图如下图所示。

下图是BGA倾斜成像和垂直成像的照片,其中正常的焊点为圆柱型,圆型(如左图箭头指向所示)为异常焊点,疑似虚焊。垂直成像时,BGA虚焊缺陷会被锡球阴影挡住,导致异常焊点与正常焊点一致为圆形,因此需要倾斜成像来帮助检测BGA的异常焊点。

下图所示为LGA封装方形触点在PCB贴装时未对触点进行预焊处理,在进行回流焊时,方形触点与方形焊盘对锡膏进行挤压导致锡膏溢出,产生焊料溢出缺陷。一般在焊接时对LGA封装方形触点进行搪锡处理,可以有效改善焊点质量。

针对当前PCBA中不可见焊接缺陷检测困难的问题,基于2D X射线检测仪,提出了检测方法和检测流程。通过实验对X射线检测方案进行了验证,结果表明给出的X射线检测方案合理可行,按此检测方案可以识别PCBA中常见的焊接缺陷,同时可以指导 PCB设计及焊接工艺改进。X射线检测方案在对 PCBA焊接质量进行检测时,具有以下优点:成像清晰,便于缺陷识别;覆盖PCBA常见缺陷,工作质量高;操作流程规范,检测效率高。

骅飞科技,工业X-Ray智能检测装备的制造商。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: