X射线机可以检测产品或部件的缺陷、材料均匀度和一致性、组件完整性、组件的缺失与错位、密封性、液位及填充量、尺寸等。

在工业检测的实际场景中,X射线机已经成为不可替代的工具。各类企业通过它们对产品和部件进行无损检测,不仅确保了材料一致性,还能准确判断组件的完整性、密封性以及尺寸等关键指标。这其中,设备中X射线发射源的焦点尺寸起到了决定性的作用——焦点越微小,检测的精度就越高,这对于集成电路、电子制造以及新能源电池等精密制造领域尤为重要。

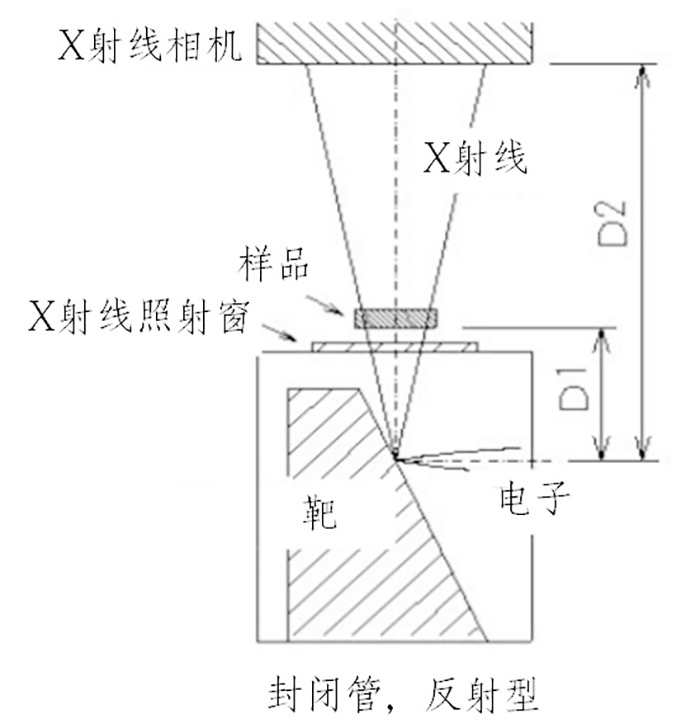

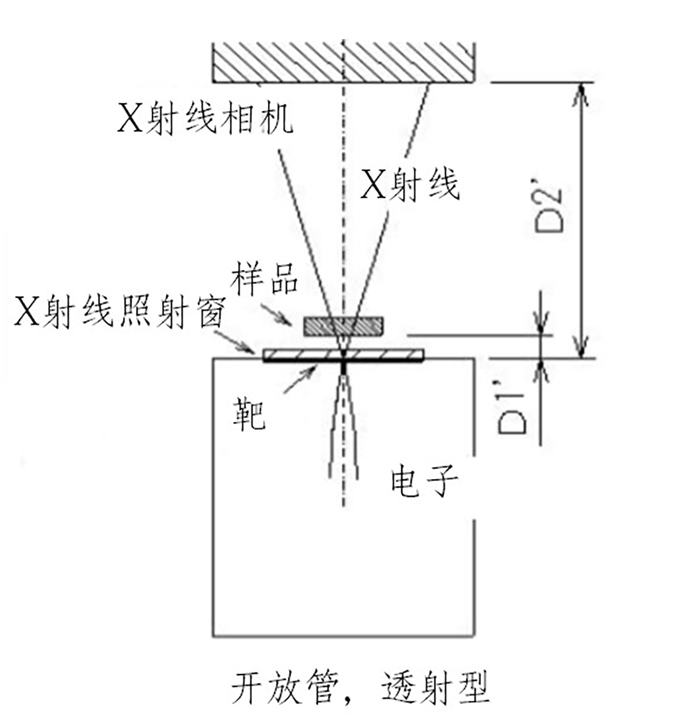

为了满足对高精度检测的苛刻要求,微焦点X射线源应运而生,其焦点尺寸可以达到微米乃至纳米级别。这种技术进步使得检测微小缺陷成为可能,为高端制造提供了坚实的技术支撑。在实际应用中,X射线管的设计形式主要有两种,不同的密封方式对应着不同的应用场景和性能指标。

一种设计采用闭管方式,将阴极与阳极/靶封装在真空管内,使设备在使用时无需抽真空。这种设计在高电压(一般在30kV至150kV之间)和较高靶功率(可达到75W)的条件下,往往能保持长达数年的稳定性能,适用于电子制造和新能源电池等领域的日常检测任务。

另一种则是开放式设计,设备配有真空泵和真空阀,使得阴极和阳极/靶可以灵活更换。这种设计在检测精度和维护便捷性上具备明显优势,尽管初期设备投入较高,但对于科研以及要求极高检测精度的集成电路检测领域来说效果显著。

在选择合适的X射线机时,根据自身产品的材质特性、检测需求以及经济效益做出综合考量。无论是追求设备的高稳定性,还是需要频繁更换部件以适应不断变化的检测要求,合理的设备配置都是保障产品质量的关键所在。技术的不断革新为工业检测领域带来了更多可能,也为企业在激烈的市场竞争中提供了更强的信心和支持。

在未来的发展中,X射线机的应用将更加广泛,其在提高生产效率和优化产品质量方面的作用也会日益凸显。企业在不断优化检测方案和设备选型的同时,也为自身赢得了宝贵的市场优势,推动了整个行业的不断进步和升级。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: