工业领域的X射线检测技术始于20世纪初,随着半导体工业的蓬勃发展,这项技术在芯片检测领域展现出独特优势。现如今已经有越来越多的半导体制造商和电子元器件生产企业依赖X射线检测机来保证产品质量和可靠性。

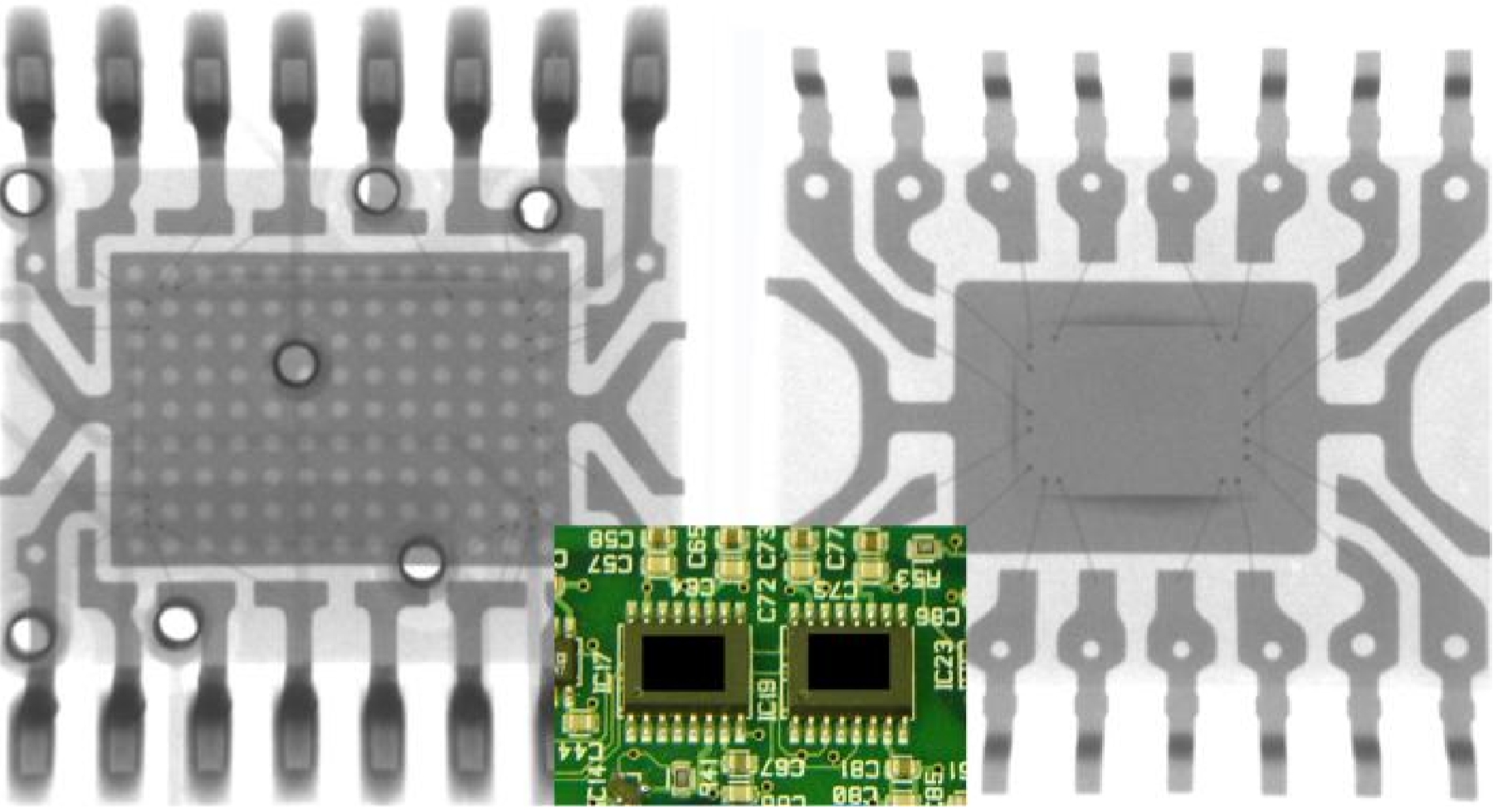

X射线检测芯片的工作原理基于X射线的穿透特性。当X射线束照射到芯片上时,不同密度的材料会产生不同程度的衰减,从而形成反映内部结构的影像。检测系统主要由三个核心部件构成:X射线源、载物台和探测器。X射线源产生可控强度的射线,样品台精确控制芯片位置和角度,探测器则接收穿透后的射线并转换为数字信号。

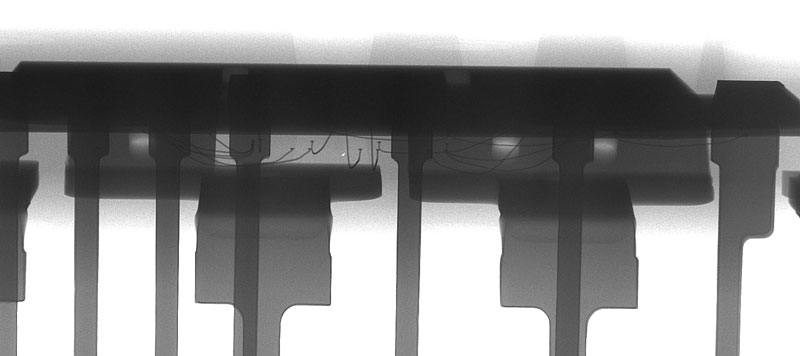

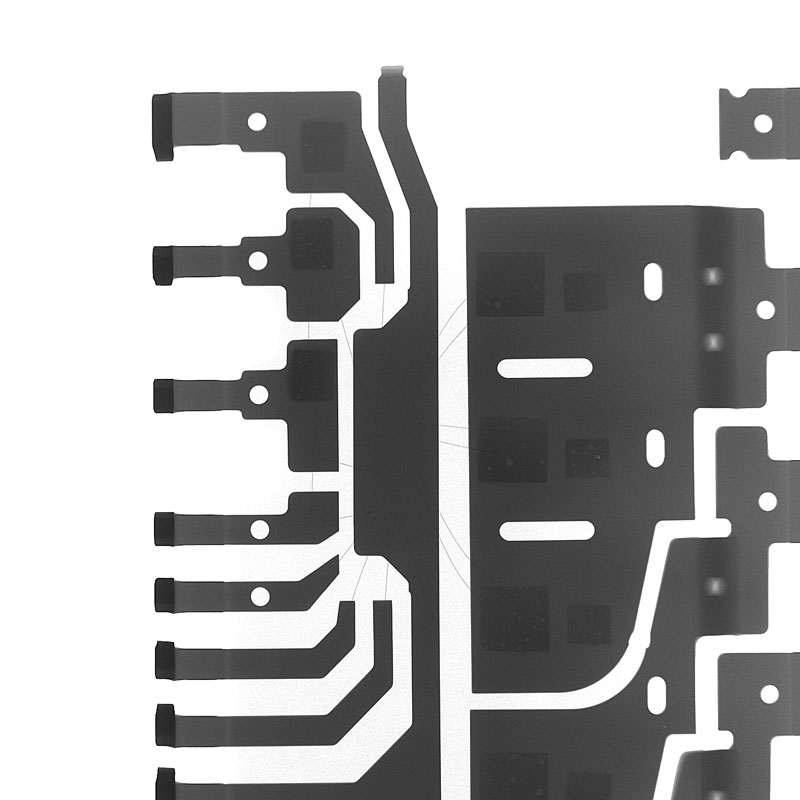

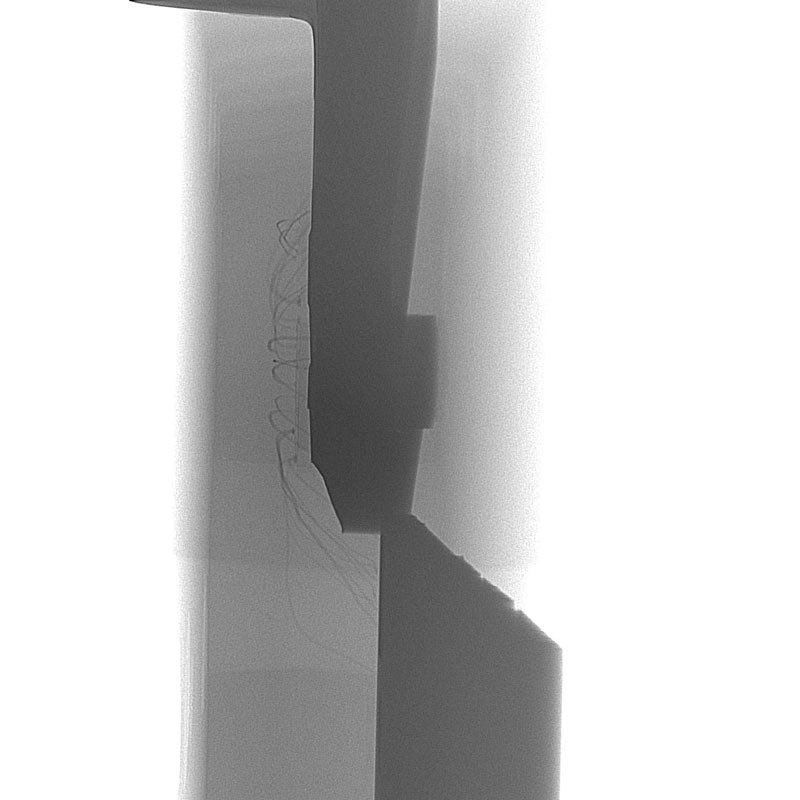

现代X射线检测设备采用先进的数字成像技术,能够生成芯片内部结构的高清晰度二维和三维图像。通过调节射线能量、曝光时间和检测角度,操作人员可以获得焊点、引线键合、芯片封装等不同层次的检测数据。高端设备还配备自动缺陷识别系统,利用人工智能算法快速定位和分类各类制造缺陷。

X射线检测在芯片质量控制中具有显著优势。无损检测特性使其能够在不破坏样品的情况下发现内部缺陷。微米级分辨率让检测人员能够观察到焊点空洞、裂纹、异物等微小问题。实时成像功能支持生产线即时质量监控,帮助企业及时发现和解决制造问题。

对于芯片制造企业,X射线检测在多个环节发挥重要作用。

- 在研发阶段,工程师利用X射线分析新产品设计的可制造性。

- 在量产过程中,质量控制人员通过抽检确保制程稳定。

- 在失效分析中,X射线图像为定位故障原因提供关键线索。

随着集成电路向更高密度、更小尺寸发展,X射线检测设备也在不断升级。纳米焦点X射线源实现了更高空间分辨率,计算层析成像技术支持复杂三维结构分析,自动化检测系统提升了检测效率。这些技术进步使X射线检测持续满足行业发展需求。

对于需要X射线检测设备的企业,可考虑多个技术指标:分辨率决定了能否检测到目标缺陷,视场大小影响检测效率,自动化程度关系到人力成本。同时还要评估设备供应商的技术支持能力,确保设备稳定运行和及时维护。

在实际应用中,X射线检测往往与其他检测方法协同使用。光学检测适合表面缺陷检查,超声波检测善于发现分层问题,X射线检测则专注于内部结构分析。多种检测手段的结合确保了全方位的质量控制。

安全性是X射线检测不可忽视的环节。现在的这种设备采用多重屏蔽设计,能够确保辐射剂量符合安全标准。操作人员需要接受相关厂家专业培训,掌握辐射防护知识和规范操作流程。此外,定期的设备维护和安全检查也是确保安全运行的重要保障。

未来X射线检测技术将向智能化、集成化方向发展。基于深度学习的缺陷识别算法将提供更准确的检测结果。与制造执行系统的深度集成将实现质量数据的实时分析和反馈。这些进步将进一步提升芯片制造的质量控制水平。

对于电子制造企业来说,购置X射线检测设备是提升产品质量和竞争力的重要举措。通过严格的质量控制降低不良品率,避免质量事故带来的声誉损失和经济损失。在追求卓越制造的道路上,X射线检测技术将继续发挥不可替代的作用。

另外值得一提的是,X射线检测还为芯片防伪提供了有力工具。每个芯片的内部结构都具有独特特征,X射线图像可作为芯片真伪鉴别的依据。这对打击假冒芯片、保护知识产权具有重要意义。

相关阅读

IC内部断裂用什么扫描XRAY射线检查机可以用于检测IC芯片的哪些异常?

关于市场上IC芯片造假的问题如何解决?

X-RAY检测设备在IC芯片检测应用的5大优势

IC芯片封装技术有哪些分类

IC芯片封装技术中的bga和lga有什么区别

手机IC能不能提炼黄金?用X-RAY检查机测一下就知道

X-ray检测IC芯片,内部走线节点清晰可见

X-RAY检测IC芯片内部金线断裂

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: