X-ray检测:解决BGA、QFN、3D封装及假冒元器件难题

在现代电子产品的生产和组装过程中,随着元器件的不断微型化和集成化,尤其是BGA(Ball Grid Array)、QFN(Quad Flat No-lead)以及3D封装技术的广泛应用,传统的检测方法已经无法满足日益复杂的检测需求。与此同时,假冒元器件的流入,给整个行业带来了巨大的隐患和挑战。如何高效且精准地对这些高密度封装结构以及潜在的假冒元器件进行质量检测,已成为电子制造企业亟待解决的重要问题。此时,X-ray检测技术作为一种非破坏性的检测手段,展现出了强大的优势。

X-ray检测技术基于X-ray穿透物质时产生的不同吸收强度来进行成像。不同材料在X-ray的照射下,吸收和散射的程度各不相同。利用这一特性,X-ray系统能够通过对元器件内部结构的精准成像,发现隐藏在表面下的各种缺陷,包括焊点不良、气孔、裂纹等。尤其在检测复杂封装技术(如BGA、QFN、3D封装)时,X-ray成像能够清晰呈现出各层之间的连接情况,从而有效判断焊接质量、是否存在虚焊、桥接、开路等问题。

BGA、QFN与3D封装的X-ray检测挑战

随着集成电路封装技术的不断进步,BGA、QFN和3D封装已成为市场上广泛应用的封装形式。它们各自具有不同的特点和挑战,给传统的检测手段带来了前所未有的难题。

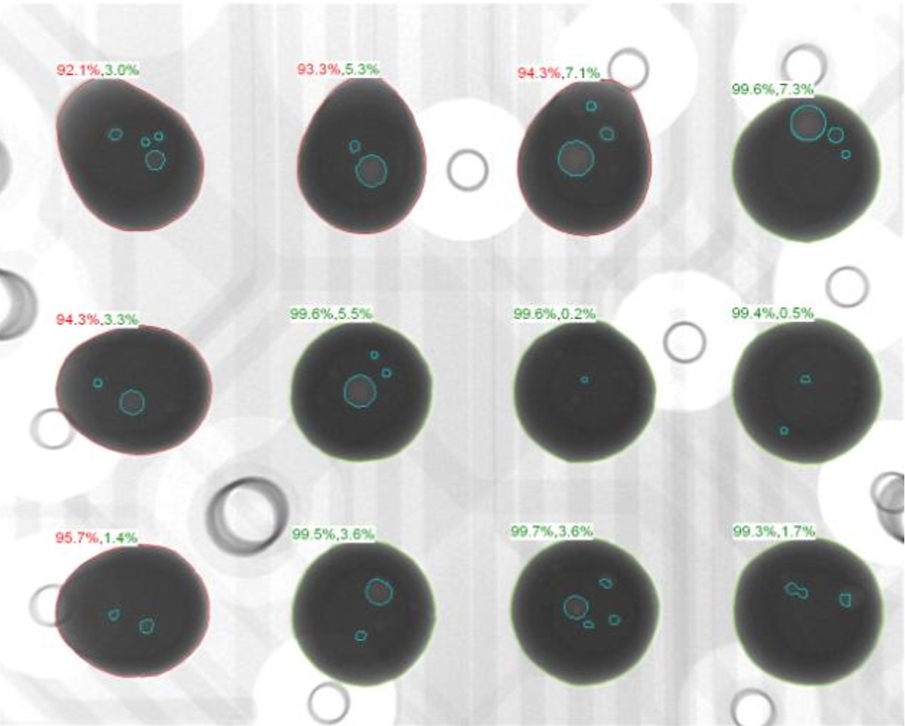

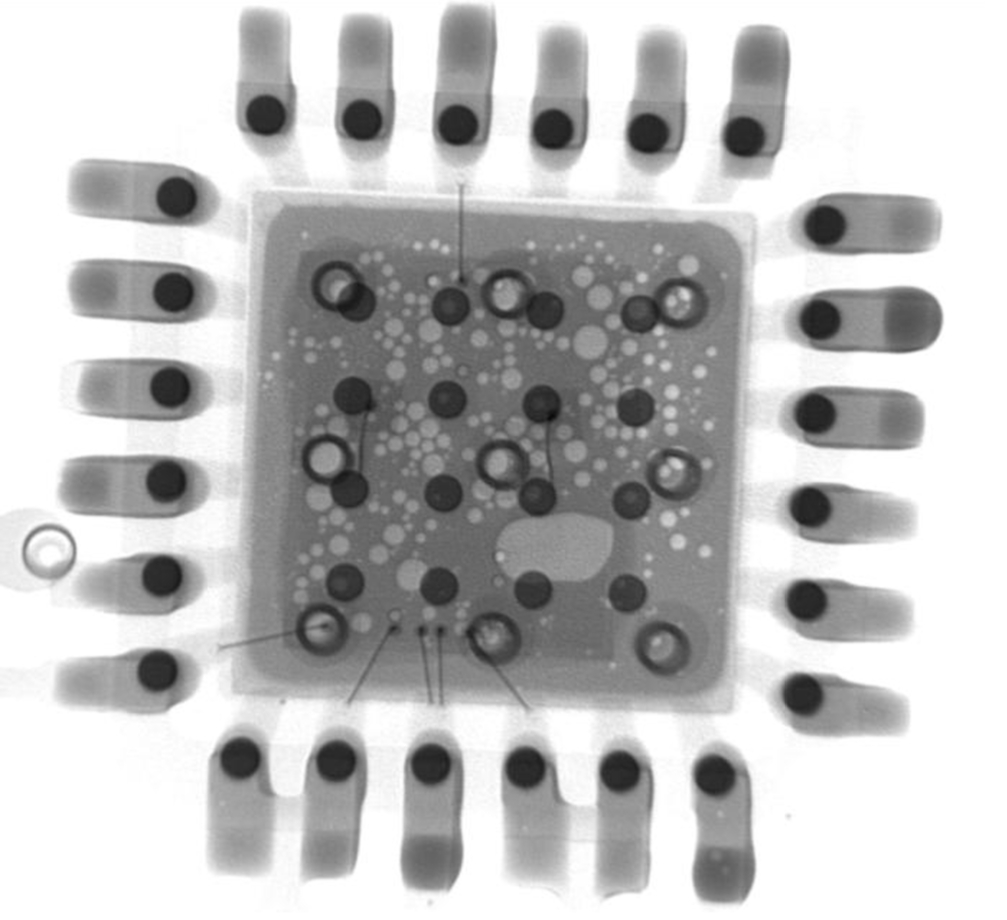

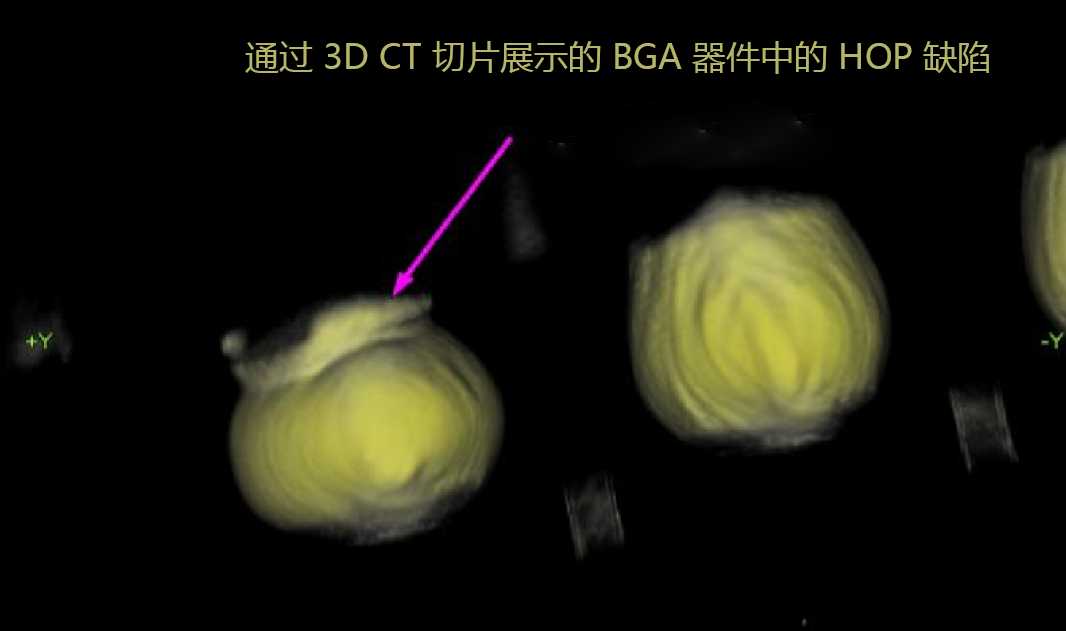

#BGA封装的检测难点

BGA封装由于其焊球排列的特殊性,焊点大多数位于芯片的底部。传统的视觉检测方法无法直接观察到这些焊点的质量,而X-ray能够穿透封装材料,清晰呈现底部焊点的情况,帮助检测焊接过程中是否存在气孔、裂纹、短路或虚焊等问题。此外,BGA焊球数量庞大,尺寸微小,X-ray设备能有效判断焊接是否牢固,确保产品的长期可靠性。

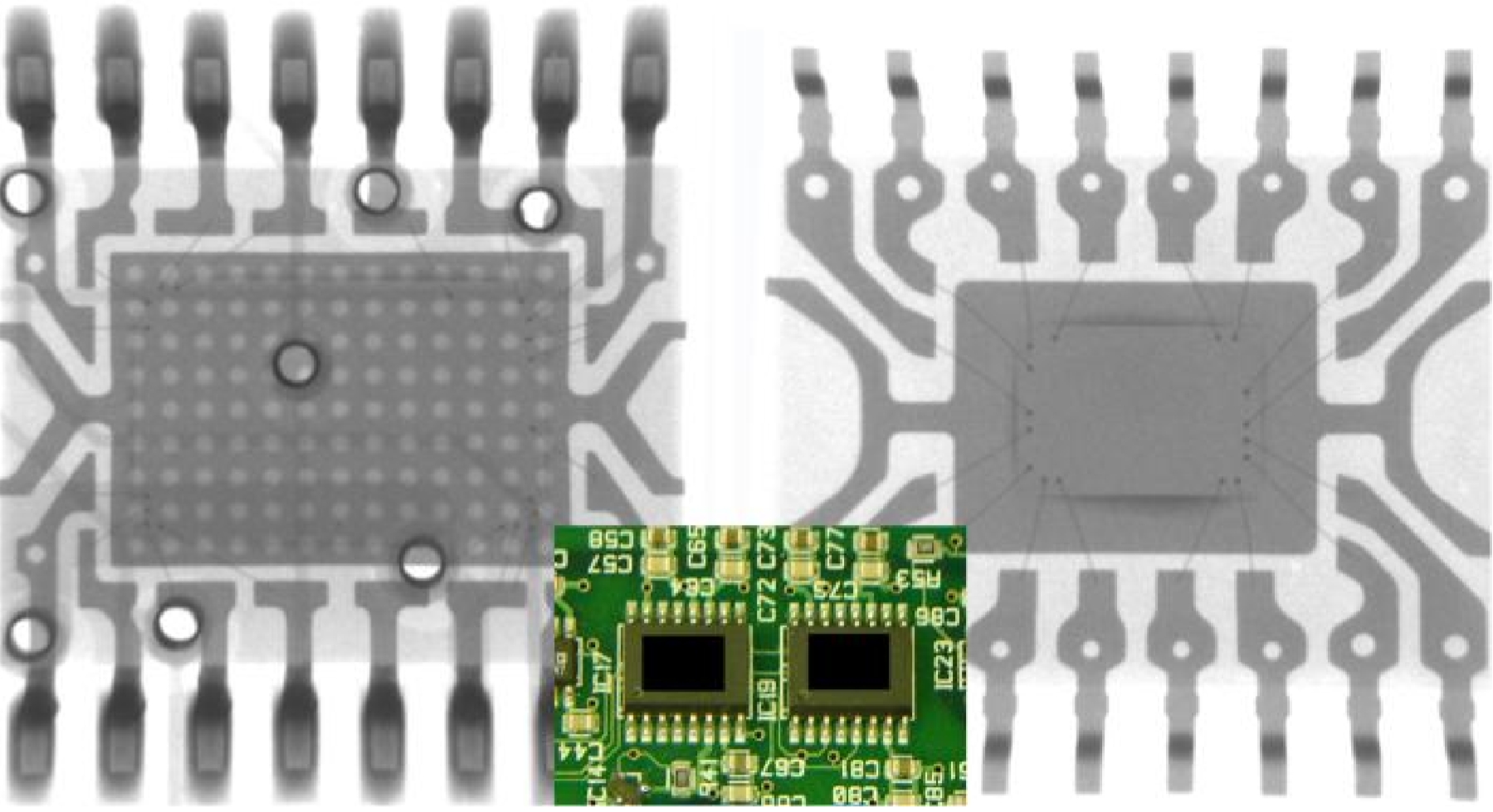

#QFN封装的X-ray检测

QFN封装因其无引脚设计,通常面临封装和焊接质量检测的难题。X-ray技术在QFN封装中尤为重要,因为其底部没有可直接观察的引脚,传统的光学检测技术难以有效判断引脚的焊接情况。通过X-ray成像,可以清楚地看到焊盘和引脚的连接质量,确认是否存在假焊、虚焊、桥接等缺陷,从而提升产品的合格率。

#3D封装的复杂性

3D封装技术通过将多个芯片垂直堆叠并通过微小的通孔进行连接,形成更为紧凑和高效的集成电路。由于多个层次之间存在电气和机械连接,X-ray技术能够穿透各层结构,检测到其中的潜在缺陷。对于这种多层结构的检测,不仅需要高分辨率的图像,还需要对不同材料的差异性做出有效识别,X-ray设备能够在这一点上提供显著的优势。

#假冒元器件的检测

假冒元器件在电子产业中带来了巨大的安全隐患,尤其是在高端电子产品和关键应用中。假冒元器件通常存在尺寸不规范、外观仿真度高、内部结构存在差异等问题,传统的外观检查无法有效区分。X-ray检测技术通过对元器件内部结构的详细扫描,能够清晰判断其是否为正品,从焊点、内部布局、封装材料等方面进行全面分析,极大提高了识别假冒元器件的能力。

X-ray检测设备的选择与应用

在选择X-ray检测设备时,企业需根据实际应用需求、检测精度、设备性能、以及对生产流程的适配性来做出决策。现代X-ray检测设备大多配备了高分辨率的影像系统,可以清晰展示BGA、QFN、3D封装等复杂封装技术的内部结构。除此之外,一些高端设备还具备自动化分析功能,能够快速识别并标记出潜在缺陷,显著提高了检测效率和精度。

对于需要检测假冒元器件的应用场景,选择具有强大成像处理能力的X-ray系统尤为重要。高分辨率和多层次成像技术能够有效识别元器件的微小结构差异,为企业提供可靠的鉴别依据,降低采购和使用假冒元器件的风险。

X-ray技术为电子制造行业提供了一种高效、精准、非破坏性的检测手段。无论是高密度封装的BGA、QFN和3D封装,还是对假冒元器件的严密识别,X-ray检测系统都能发挥其无可替代的作用。通过精准的内部成像,企业能够实时发现潜在的质量问题,及时进行修正和调整,有效降低生产成本,确保产品的高品质和可靠性。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: