X射线检测设备在IC制造中的应用与选型指南

文章来源:骅飞科技X-Ray 发布时间: 2025-06-25

X射线检测设备应用在集成电路(IC)

X射线检测在IC制造流程中的核心作用

晶圆制造阶段的缺陷检测

在晶圆切割环节,微观结构的完整性直接影响最终产品的电性能表现。常见的晶圆缺陷包括:晶格错位:原子排列的不规则性会导致载流子迁移率下降,影响器件的开关速度和功耗特性。

孪晶面:这种镜像对称的晶体结构会在器件中形成额外的散射中心,降低电子迁移效率。

堆垛层错:层间原子排列的错位会产生能级陷阱,影响器件的稳定性和可靠性。

对于这些缺陷的检测,目前主要有两种技术路径:

接触式检测:针触法通过物理接触获取表面轮廓信息,精度高但检测速度慢,且存在划伤晶圆的风险,主要适用于关键工艺节点的抽检。

非接触式X射线检测:结合数字图像处理技术,可实现对晶圆切割角度、尺寸精度的快速、无损检测。特别适合大批量生产中的在线质量监控。

封装后检测的技术优势

现代半导体封装形式多样化,从传统的DIP(直插式封装)到高密度的BGA(球栅阵列封装),每种封装形式都对检测技术提出了不同要求。-DIP和SOP封装:主要关注引脚焊接质量和内部线路连接状态,X射线检测可以清晰显示焊点形态和潜在的虚焊问题。

-BGA封装:由于焊球隐藏在封装体下方,传统光学检测无法直接观察,X射线检测成为有效的检测手段,可以检测焊球的完整性、桥接、空洞等缺陷。

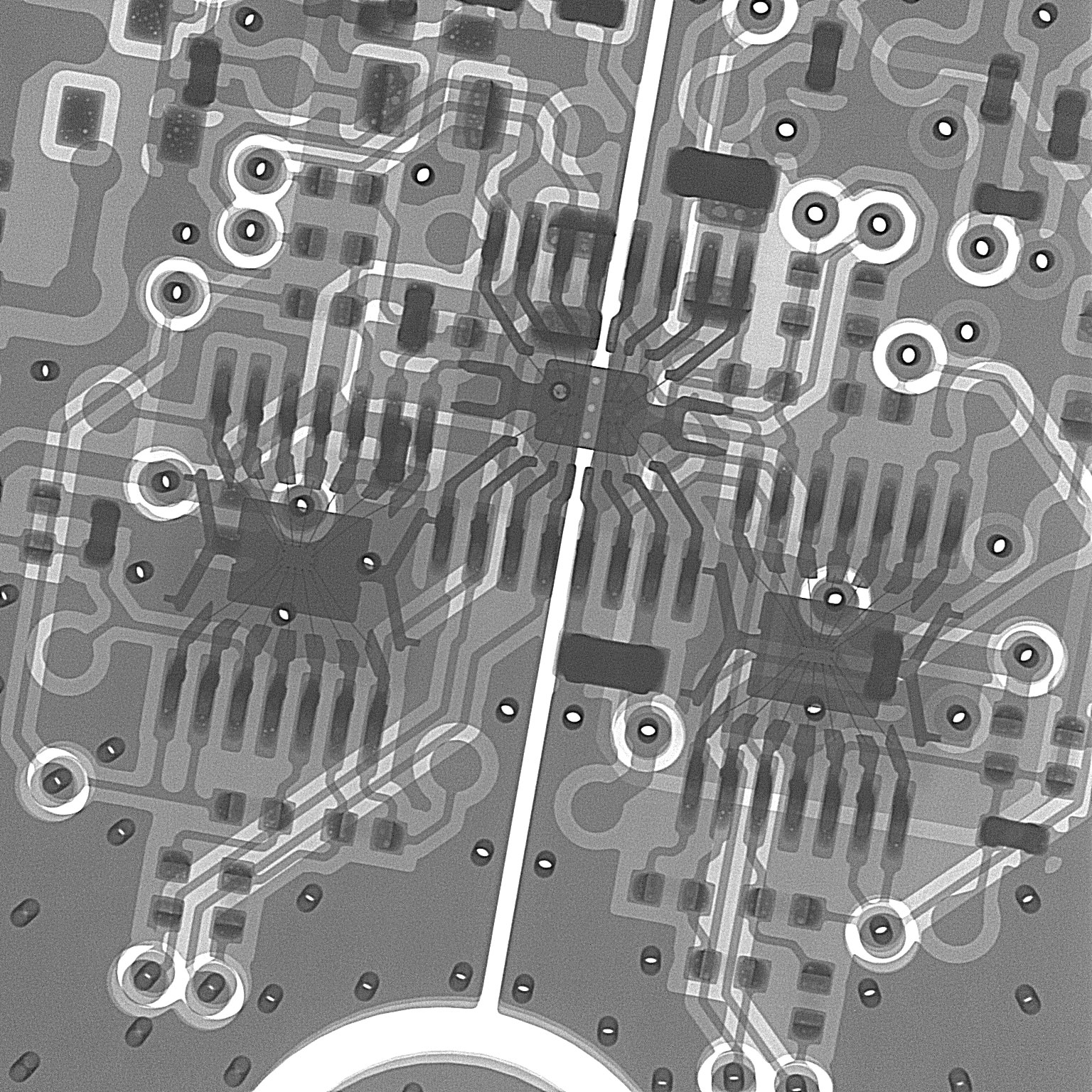

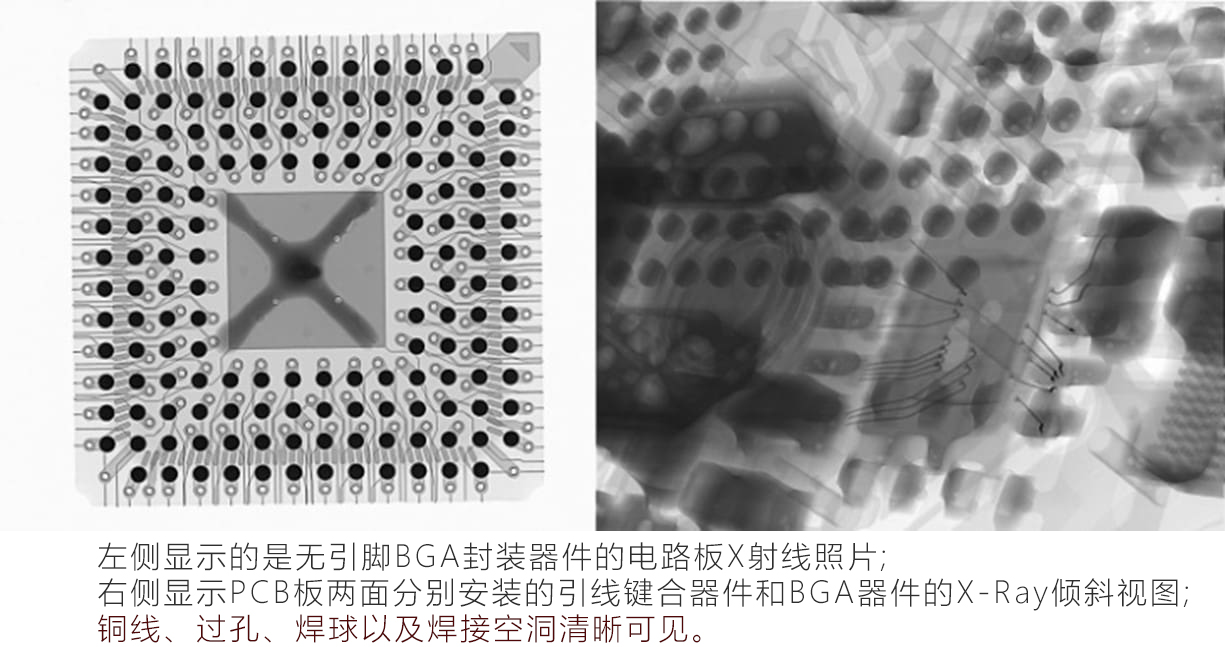

(左侧显示的是无引脚BGA封装器件的电路板X射线照片;右侧显示PCB板两面分别安装的引线键合器件和BGA器件的X-Ray倾斜视图;铜线、过孔、焊球以及焊接空洞清晰可见。)

-先进封装(如系统级封装SiP):多层堆叠结构使得内部连接复杂度大幅增加,X射线3D/CT检测技术能够提供立体的缺陷分析,确保封装可靠性。

设备选型的技术考量

精度等级划分

微米级检测设备:- 适用场景:成熟制程节点(28nm及以上)、功率器件、模拟IC

- 检测能力:焊接质量、封装完整性、大尺寸缺陷识别

- 成本效益:设备投入相对较低,维护成本可控

- 适用场景:先进制程节点(14nm及以下)、高密度封装、关键器件

- 检测能力:微细缺陷识别、亚微米级尺寸测量、高精度定位

- 技术特点:更高的X射线源稳定性、更精密的探测系统

检测维度选择

2D X射线检测:

- 优势:检测速度快、设备成本低、操作简便

- 适用产品:标准封装器件、批量生产检测

- 局限性:重叠结构的分辨困难、深度信息缺失

- 优势:立体成像、内部结构完整显示、缺陷精确定位

- 适用场景:复杂封装结构、失效分析、研发验证

- 考虑因素:检测时间较长、对操作人员技能要求高

实施建议与ROI考量

生产线集成策略

在线检测部署:将X射线检测设备集成到生产线中,实现100%检测覆盖,及时发现和隔离缺陷产品,降低后续工序的损失。离线抽检模式:对于成本敏感的产品线,可采用统计抽检方式,通过合理的抽检比例确保质量控制效果。

投资回报分析

X射线检测设备的投资回报主要体现在:- 减少因质量问题导致的客户退货损失

- 降低后端测试和返工成本

- 提升产品可靠性和品牌声誉

- 满足汽车电子、航空航天等高可靠性应用的认证要求

对于正在考虑引入或升级X射线检测设备的制造商,建议根据自身产品特点、产量规模和质量要求,选择最适合的技术方案,实现检测效果与成本控制的最佳平衡。

骅飞科技,工业X-Ray智能检测装备的制造商。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: