为什么选择工业X射线进行芯片无损检测

X 射线检测是一种有效的非破坏性的芯片检测方式,可在不拆解、不损伤样品的前提下直观呈现内部结构。对于手表芯片这类高集成度器件,X 射线能够快速定位结构异常并辅助溯源,提高良率与返修效率。

- 非破坏:保持器件完整性,支持抽检与过程巡检。

- 高通量:自动化扫描与批量判图,适配产线节拍。

- 可追溯:图像留存支持质量追踪与失效分析。

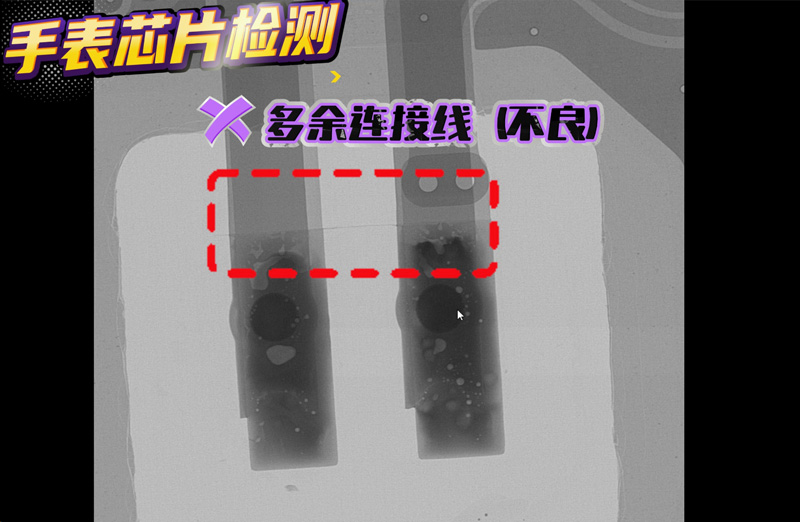

手表芯片X光检测

在对手表芯片进行 X 射线检测时,可重点关注以下潜在问题与可视化征兆:

检测流程与曝光参数参考

- 样品准备:去除表面污染,固定姿态,避免金属夹具遮挡;为微小芯片使用低散射支撑。

- 设备预设:选择微焦点X射线源与高分辨探测器;在确保剂量可控前提下优先提升对比度。

- 曝光参数:以低电压/短曝光起步,逐步增加kV/mA与时间;薄层金属优先用较低kV以增强材料对比。

- 成像策略:采用多角度投影与倾斜视图;对BGA区域进行阵列扫描与局部放大。

- 质量控制:引入对照样与参考缺陷库;以客观量化指标(孔洞比例、连线厚度、焊球圆度等)评估。

图像判读与缺陷确认

- 对比度与噪声:观察低密度空洞与高密度连桥,确保SNR满足微缺陷识别。

- 几何变形:注意放大倍率变化与几何不清晰导致的误判,必要时校准几何失真。

- 多证据交叉:结合电性测试、光学显微与返修验证,提升缺陷结论的可信度。

典型应用场景与实践建议

研发验证

对新封装、新材料进行打样评估;建立缺陷图谱与工艺窗口,为量产做基线。

制程监控

焊接、点胶、封装、回流等关键工序引入抽检策略,以实时纠偏减少返工。

失效分析

针对现场问题开展非破坏性定位,再结合解封装/SEM(扫描电子显微镜)等手段进行根因分析,缩短停线时间。

合规、安全与设备维护

依据当地辐射安全规范操作,定期对铅防护、联锁与剂量监测进行校验。维护方面应关注X射线源稳定性、探测器坏点校正与机械运动精度,以确保长期一致的图像质量。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: