随着各行业不断发展,质量控制与检测手段也必须同步升级。在这一持续演进的过程中,工业X-ray CT扫描正成为改变游戏规则的技术。尽管传统检测方式各有优势,工业CT在精度与洞察力方面的表现更胜一筹。下面将对比传统检测方法,并说明工业CT如何通过非破坏性、高分辨率、全体积的检测能力,帮助工程团队显著缩短研发周期、降低返工与召回成本。

传统检测技术

目视检查

目视检查是制造、航空航天、电子等行业最基础的质量控制方法,依靠人工直接观察零部件表面,发现缺陷、异物或外观异常。其优点是成本低、部署快,但也存在先天局限:结果高度依赖检验员的视力与经验,易受疲劳、环境光线与主观因素影响;更重要的是,它主要针对表面,无法发现内部缺陷,也难以进行精确尺寸评估。

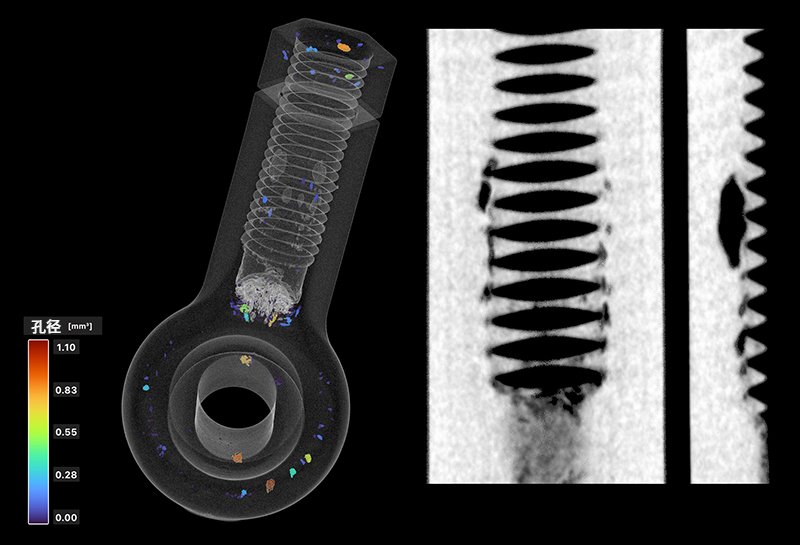

工业CT通过非破坏性的三维扫描克服了目视检查的缺陷。CT不仅获取外部形貌,还能同步捕获内部结构细节,特别适合内部结构复杂、隐蔽缺陷可能影响质量与安全的应用场景。借助更全面、准确的数据,工业CT提升质量判定可靠性,降低漏检风险。进一步配合自动化分析软件,CT体数据可用于自动缺陷识别与公差判定,稳定性与效率均优于纯人工检测。

三坐标测量机(CMM)

CMM广泛应用于汽车、航空航天与医疗器械行业,用接触式或非接触式探测获取工件表面若干点位,实现高精度尺寸测量与CAD比对。CMM在外形尺寸精度上优势明显,但对复杂内腔与隐蔽缺陷的检测能力有限。其测量过程往往需要精确对准与多次重复测量,耗时且对工装与编程依赖度高。

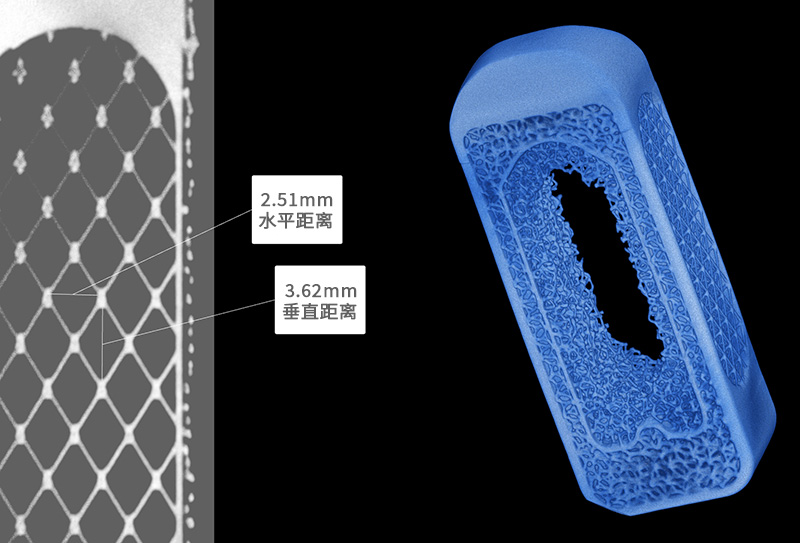

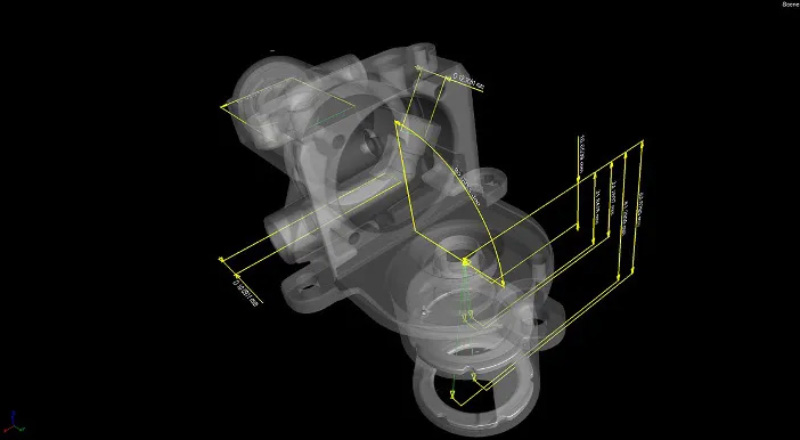

相比之下,工业CT提供“内外兼测”的整体尺寸检测方案:既能高精度获取外形尺寸,也能可视化内部结构。这对于内部缺陷可能影响功能或安全的零部件尤为关键。CT还能直接进行全场三维几何比较(如体素对比、壁厚分析、GD&T评估),覆盖CMM难以触及的复杂几何与悬空特征。

二维X-ray透视

二维X-ray射线检测在电子制造、航空航天与汽车行业广泛用于评估材料与部件的内部结构,识别气孔、裂纹、焊接缺陷等。作为非破坏性检测手段,二维透视有效但也存在局限:

- 仅提供投影图像,难以完整表征复杂三维结构;

- 对X射线衰减特性相近的材料区分度有限,易产生误判;

- 对微小缺陷和复杂装配体的全面定位与定量不够。

工业CT以X射线投影为基础,通过多角度采集与重建获得更高分辨率的三维体数据,能对复杂结构进行细致检查,并提升多材料件的材料分辨能力,是二维透视的升级方案。

渗透探伤(DPI/LPI)

渗透探伤通过在工件表面施加着色或荧光渗透剂,利用毛细作用进入开口缺陷,清洗后施加显像剂,使缺陷呈现。该方法对表面开口性缺陷(裂纹、气孔)敏感,流程成熟、成本可控。

局限在于:仅能检测表面开口缺陷,无法发现内部或近表层闭合性缺陷;对复杂几何与细小内腔无能为力。工业CT以非破坏三维扫描同时揭示外部与内部缺陷,提供更全面的质量评估。

超声检测(UT)

超声在航空航天、风电、汽车等领域常用于复合材料检测,利用高频声波的反射回波识别分层、气孔与疏松。其挑战包括:对曲面与不规则形状的适应性较差;结果受操作者技能与材料声学特性影响大,重复性与一致性存在波动。

工业CT通过体积成像实现对复合材料的三维可视化与定量评估,能在复杂结构中稳定识别缺陷,弥补超声在歧义与一致性上的不足。

涡流检测(ECT)

涡流检测基于电磁感应,对导电材料的表面与近表面缺陷(裂纹、腐蚀、组织不均)敏感,适用于航空、汽车与医疗器械制造。其局限在于:对深部内部缺陷与复杂内腔识别能力有限;通常需要近距离或接触式测量,应用场景受限。

工业CT通过高分辨率三维体数据同时表征内外特征,能识别ECT难以覆盖的深层或复杂结构缺陷,形成更全面的缺陷检测方案。

厚度测量

厚度规在制造与工程施工中常用于金属等材料的厚度测量。传统卡尺等接触式工具沿用已久,数字厚度规则多通过电磁或超声回波测时实现厚度评估。其局限包括:

- 对非金属材料与复杂结构的适配性不足;

- 不规则或粗糙表面影响测量准确度;

- 多为单点测量,难以获取全局厚度分布,也无法发现内部缺陷。

工业CT可对复杂几何进行三维建模与壁厚分析,精确评估厚度变化并定位内部异常,覆盖卡尺与厚度规无法触及的特征区域。

磁粉探伤(MPI)

磁粉探伤适用于铁磁性材料的表面与近表面缺陷检测,通过施加磁场并利用磁粉在缺陷处聚集实现指示显示。其效率与灵敏度在表面裂纹检测方面较高,但存在材料与深度局限:

- 仅适用于铁磁性材料;

- 对深部缺陷与非铁磁材料能力不足;

- 多为接触式与工序化操作,耗时且依赖现场条件。

工业CT提供非接触、非破坏的全三维扫描,既能检测内部缺陷,也不受材料是否铁磁性的限制,适用于更复杂的零部件与装配体。

工业X-ray CT的价值

工业CT在质量保障领域具有变革意义:与传统方法不同,CT能够对零部件的外部与内部进行全面、非破坏性的三维检测,使制造商在开发早期即发现问题,降低报废率与召回风险。

在实际应用中,工业CT帮助企业:

- 提升产品质量与安全性,支撑法规与合规验证;

- 缩短研发迭代周期,加速故障定位与根因分析(RCA);

- 支持尺寸检测、壁厚分析、装配干涉检查、孔隙度与夹杂定量、材料分离与结构重建;

- 与自动化算法结合,实现批量数据处理与客观判定;

- 优化成本与周期,提升供应链与量产一致性,增强市场竞争力。

工业CT不是对既有方法的小幅改进,而是重塑产品开发与质量控制范式的新标杆,在精度、效率与可视化能力上树立行业新标准。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: