当今制造业对产品质量的要求越来越严格,无损检测技术已经成为质量控制环节中不可或缺的一环。 在众多检测手段中,工业X射线检测和计算机断层扫描(CT)技术凭借其独特的优势,在电子制造、汽车工业、航空航天等领域得到广泛应用。

传统2D X射线检测的优势与局限

实时数字X射线检测技术已经相当成熟,能够快速生成高分辨率图像,从整个组装件到细小的焊点线都能清晰呈现。这种检测方式的最大优点在于速度快、成本相对较低,特别适合多数产品的质量检测。

在实际应用中,许多缺陷可以通过多角度拍摄来发现。通过调整检测角度或使用旋转装置,工程师能够从不同视角观察被检测对象,这种被称为2.5D检测的方法,在很多场景下都能提供足够的信息。

然而,2D X射线检测也有其天然的局限性。当被检测对象内部结构复杂,或者缺陷被密度相近的材料层遮挡时,传统的平面成像就显得力不从心了。

CT扫描技术的突破

计算机断层扫描技术可以说是X射线检测的升级版。它通过收集数百甚至数千张不同角度的X射线图像,利用专业的体积重建软件生成被检测对象的完整三维模型。这种三维重建不仅包含外部形状,更重要的是能够完整再现内部结构。

通过对三维模型进行切片分析,检测人员可以观察到任意截面的内部细节,而不会受到前景或背景结构的干扰。这种能力在复杂组件的缺陷检测中显示出巨大优势。

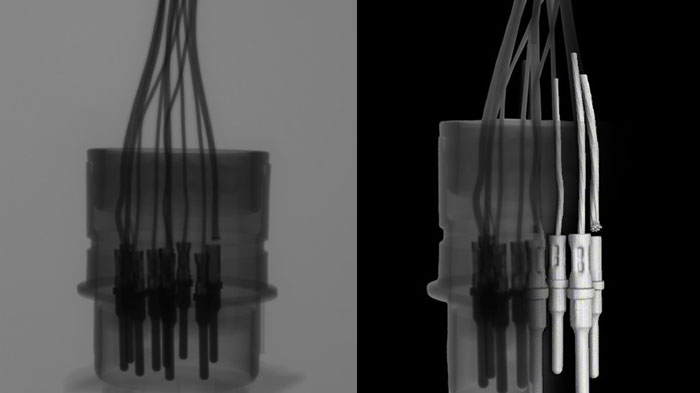

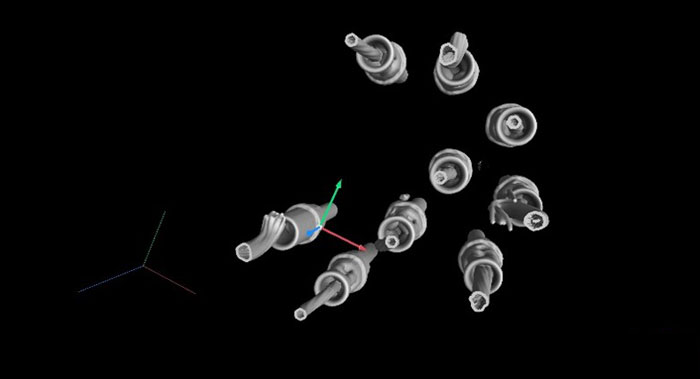

检测图对比

铸件同一部件在X射线、光学与CT三种检测方式下的差异化显示效果。

连接器在两种检测方式下的对照示意,CT更利于定位被遮挡缺陷。

连接器的任意截面分析,可直接观察内部细节与缺陷形貌。

如何做出正确选择

选择哪种检测技术,核心问题是确定需要多少数据才能获得有价值的信息。CT扫描虽然能提供更丰富的数据,但并非所有场景都需要如此详细的信息。过多的无效数据不仅不能提供帮助,反而可能成为干扰。

从成本角度考虑,2D X射线检测设备的投入相对较低,检测速度也更快,这使得它在普通的应用场景中具有明显优势。而CT扫描则检测时间较长,设备成本较高,但在高可靠性要求的产品中,这种投入往往是值得的。 比如在卫星制造领域,考虑到发射和运行的高昂成本,采用CT检测来确保每个BGA焊点的质量就显得非常必要。毕竟,没有人愿意看到卫星因为一个小小的焊点问题而在太空中失效。

技术选择的平衡艺术

在缺陷检测、失效分析、逆向工程等应用中,CT技术展现出了2D X射线无法比拟的优势。但这并不意味着CT技术在所有场景下都是最佳选择。

明智的做法是根据具体应用需求来权衡。如果2D X射线检测已经能够提供足够的信息来做出正确的质量判断,那就没有必要增加额外的复杂性。但如果现有的检测手段存在盲区,那么CT技术提供的额外细节可能就至关重要。

关键在于理解数据的价值——数据只有在能够转化为可执行的改进措施时才有意义。选择检测技术时,需要在成本、效率和信息价值之间找到最佳平衡点。

对于制造企业而言,建立合适的质量检测体系也不是一蹴而就的,需要根据产品特性、质量要求、生产规模等因素综合考虑。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: