当前电子制造业正朝着更加精密化的方向发展,产品设计追求极致的轻薄体验。在这样的背景下,BGA球栅阵列封装技术凭借其独特的结构优势,已经成为高端电子产品不可或缺的封装方式。

BGA封装技术的双面性

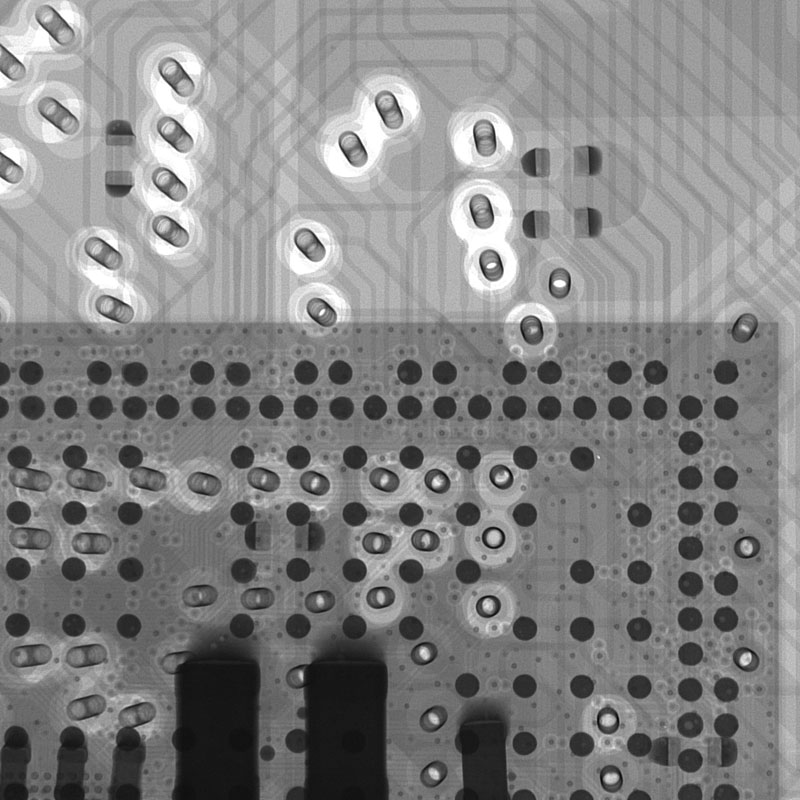

BGA封装将芯片引脚以球形焊点的形式整齐排列在芯片底部,这种设计带来了显著的技术优势。封装密度大幅提升的同时,电气性能表现出色,可靠性也得到了有效保障。更重要的是,较大的引脚间距让组装良品率有了明显改善,而自对准功能则进一步简化了回流焊接工艺。

然而,任何技术都有其局限性。BGA最大的挑战在于焊点的隐蔽性——所有关键连接都隐藏在芯片底部,这给质量检测带来了前所未有的难题。与此同时,焊点表面积的减小导致机械强度下降,在温度循环过程中,热膨胀系数不匹配问题会给焊点带来额外的应力负荷。

近年来,环保要求推动的无铅化进程又为BGA应用增加了新的变数。HiP现象、黑盘问题以及焊盘坑裂等新型缺陷模式的出现,让传统检测手段面临更严峻的考验。

传统检测方法的困境

面对BGA的检测难题,目视检查显然力不从心。即便是经验丰富的质检人员,也只能观察到器件边缘的少数焊点,对于绝大部分隐藏在器件底部的焊点束手无策,更别提识别焊点内部的微小缺陷了。

这种检测能力的局限性在生产实践中造成了严重的质量风险。许多看似正常的产品在后续使用过程中出现连接失效,不仅影响了产品声誉,更带来了巨大的返修成本。

X射线检测设备的技术突破

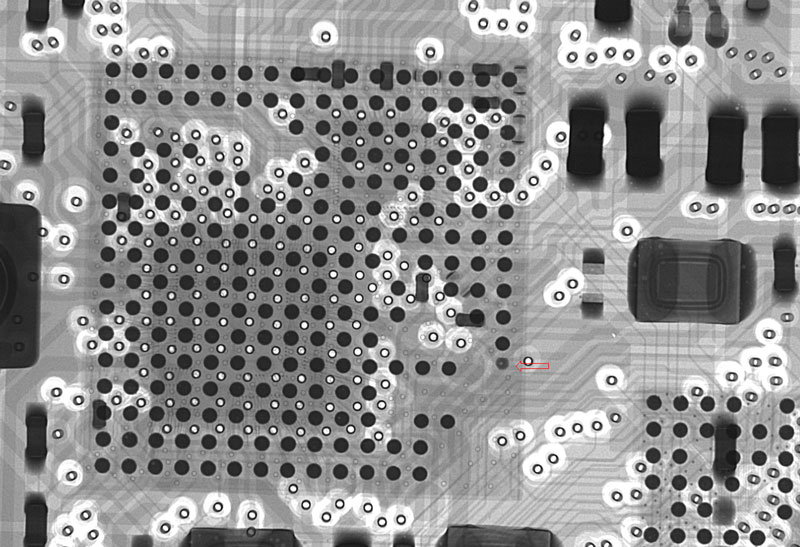

工业X射线检测设备 的出现彻底改变了这一局面。利用X射线的强穿透特性,检测人员现在可以清晰地“看透”BGA器件,直接观察每一个隐藏焊点的真实状态。

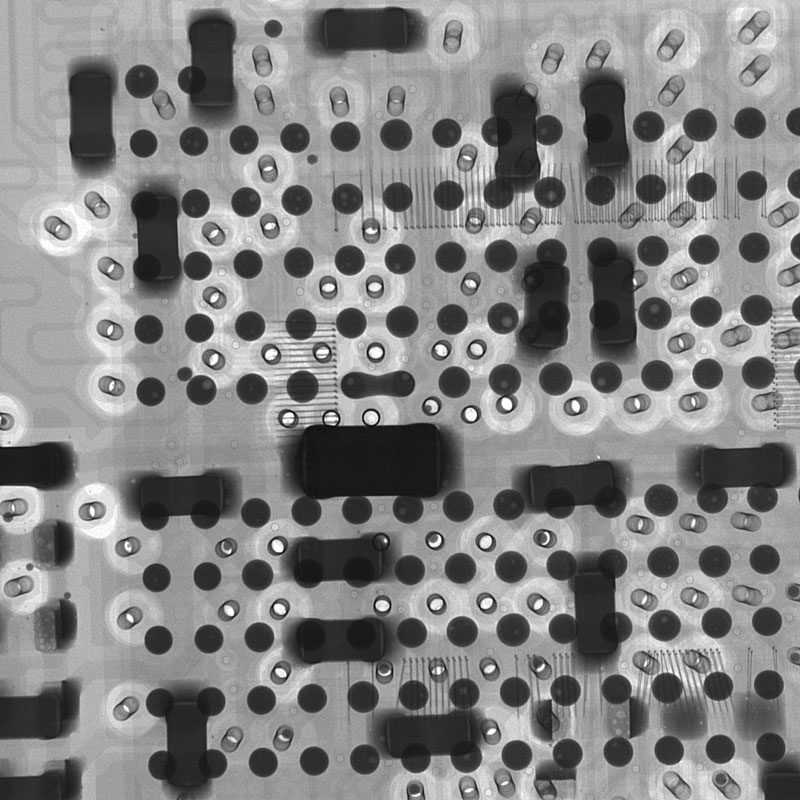

X射线检测技术的核心优势在于其非破坏性特征。与传统的破坏性检测方法相比,X射线检测可以在不损坏产品的前提下,全面评估焊点质量。无论是焊点形态异常、空洞问题,还是桥连、偏移等各种缺陷,都能在X射线图像中得到准确反映。

现代X射线检测设备通常配备高分辨率探测器和先进的图像处理系统,能够提供清晰、详细的检测结果。通过不同角度的倾斜成像,甚至可以实现三维重建,让隐蔽缺陷无所遁形。

构建完整的质量保障体系

虽然X射线检测在BGA质量控制中发挥着核心作用,但完整的质量保障还需要多种技术的协同配合。对于需要深入分析的失效样品,染色渗透、金相切片以及扫描电镜分析等破坏性检测手段仍然不可替代。

这种分层检测策略既保证了生产效率,又确保了质量水准。在大批量生产中,X射线检测承担着第一道防线的重任,而破坏性检测则为工艺优化和失效分析提供深度支撑。

对于电子制造企业而言,选择合适的X射线检测解决方案需要综合考虑产品特点、生产规模和质量要求等多个因素。设备的检测精度、处理速度、易用性以及后续的技术支持都是关键的评估指标。

结语:以可视化驱动可靠性

在BGA应用日益普及的今天,X射线检测技术已经从可选配置演变为必备工具。那些率先建立完善X射线检测能力的企业,往往能够在激烈的市场竞争中占据更有利的位置。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: