X-Ray精准检测焊点空洞

电子制造企业正面临着如何精确评估其产品内部空洞率(Porosity)的挑战。这里展示几种协同工作的新型分析方法,旨在对关键连接界面实现更精准的空洞测量。

在与众多电子制造工厂的沟通中发现,他们普遍对其现有的空洞测量能力表示不满----由于元器件的引脚间距越来越小,结构和组装也日趋复杂,导致他们无法有效检测高密度双面电路板中的缺陷。尽管芯片微型化是普遍趋势,但我们合作的许多制造商仍在继续生产大尺寸的PCB。随着他们的产品为实现最高性能而不断优化,许多电子制造商却仍在使用老旧的检测设备,这些设备只能提供模糊、低质量的产品图像。因此,这些产品常常不能满足终端客户的需求,尤其是在医疗器材、通信、航空航天或汽车等对可靠性要求极高的领域。如果无法有效验证产品质量,无论规模大小,所有电子制造企业都将面临生产出低性能产品的风险。

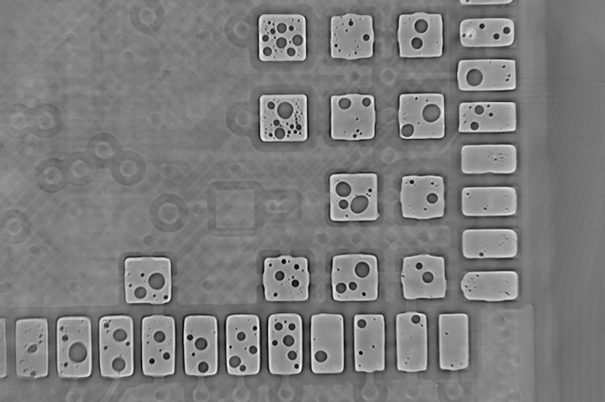

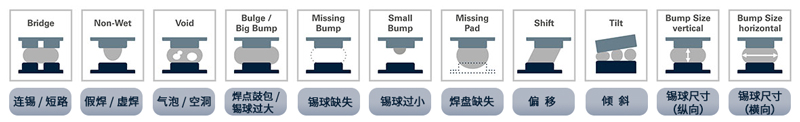

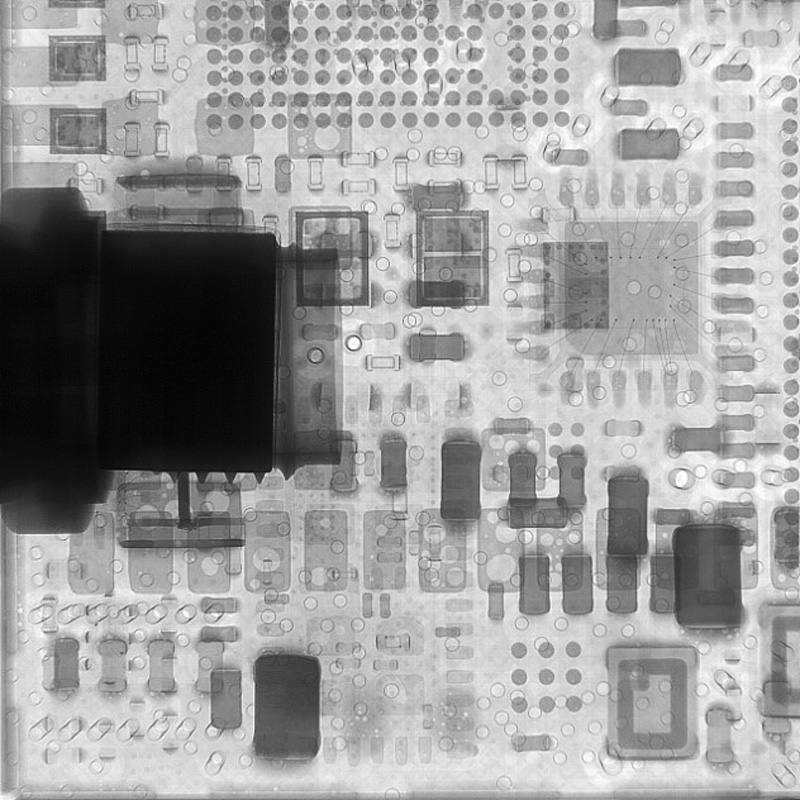

在电子行业中,有几类元器件存在"隐藏焊点",例如BGA(球栅阵列)、LGA(平面网格阵列)、QFN(四方扁平无引脚封装)和IGBT(绝缘栅双极晶体管)。无论其形状如何,这些元器件的焊点都可能出现空洞(Void),以及假焊 / 虚焊 (Non-wet)、枕头效应 (Head-in-Pillow)、开路 (Open) 和连锡 / 短路 (Shorts) 等缺陷。

对于电阻、电容和QFP(四方扁平封装)等SMT元器件,其焊点可以通过AOI(自动光学检测)进行检查。然而,对于那些带有"隐藏焊点"的元器件,由于其焊点直接位于元器件和电路板之间,厚度通常只有几微米,AOI便无能为力。在传统的2D X-ray检测中,当这些焊点与电路板背面的其他焊盘在图像上重叠时,会严重遮挡目标区域,导致检测人员无法清晰地判读焊点的真实情况。

基于这一市场需求,我们在下文介绍几种经过优化的检测方法和工具。这些方法与工具协同工作,能够更精确地进行空洞测量。

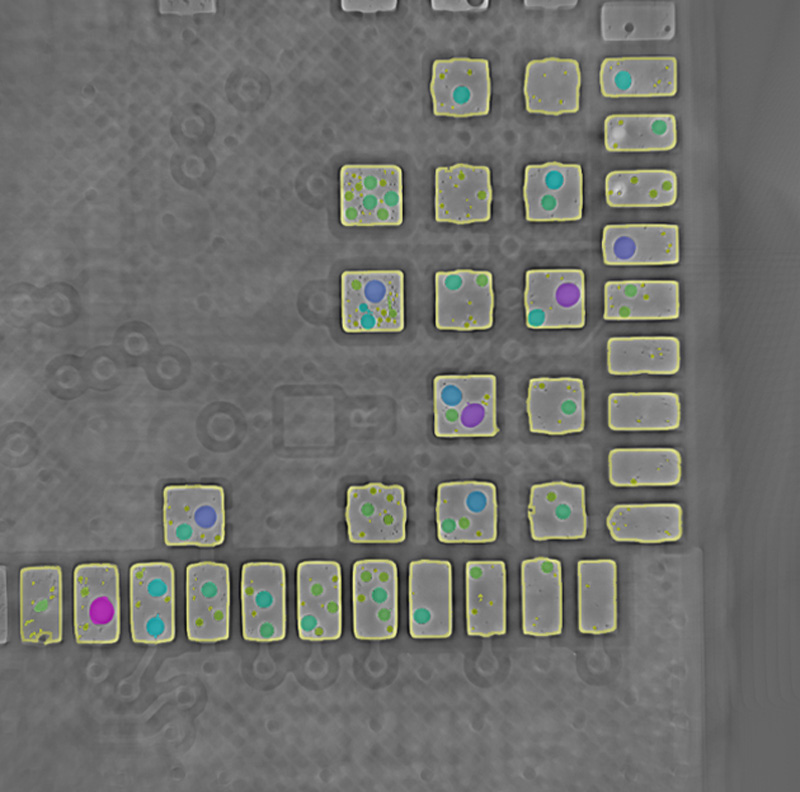

先进的X射线检测技术,它能有效地为元器件的单层或多层结构(通常是电路板与元器件的结合界面)提供"虚拟横截面"视图。与传统的CT(计算机断层扫描)相比,该技术允许X射线源极度靠近待测的PCB。这意味着,在检测PCB上的某个区域时,用户可以在不切割样品的情况下,获得远高于CT扫描的分辨率和放大倍率。这种灵活性使得用户可以根据待检特征的尺寸,自由地放大或缩小,以达到最合适的观察效果。

通过此扫描生成的数据体,既可以作为独立的切片、截面进行分析,也可以作为一个整体进行三维审阅。由于每个切片图像都消除了来自其他层面的背景"噪声"干扰,分析工作因此变得更快速、更准确。

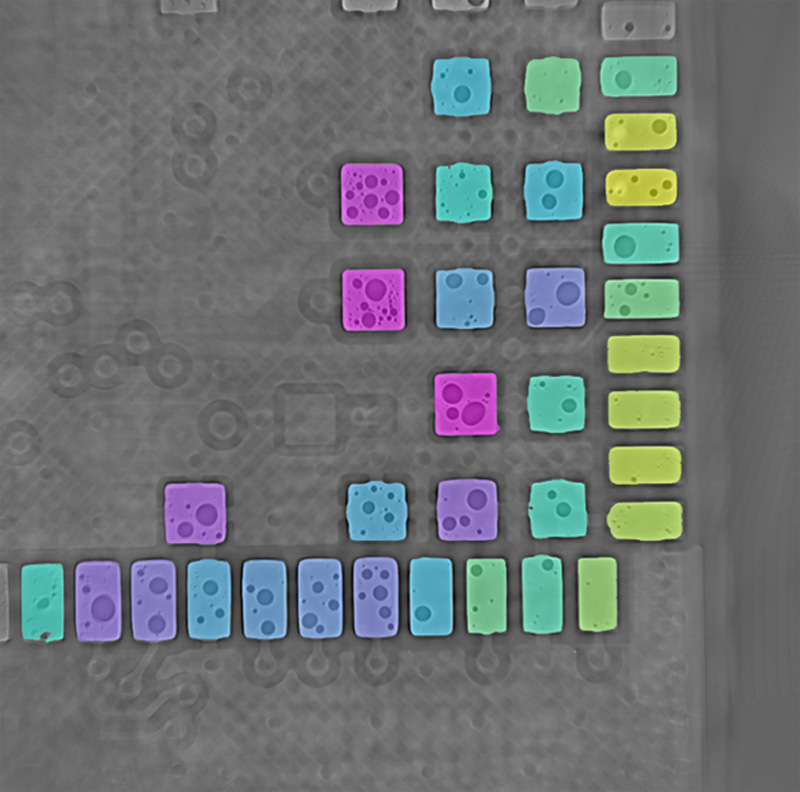

由骅飞(Wahfei)开发的X-Ray空洞检测系统,可以引导用户在焊点的真实横截面上定义测量区域,而不仅仅是依赖于CAD图纸估算的焊盘位置。随后,用户可以灵活调整阈值来精确地识别和定义空洞。该检测流程在设置完成后,可以被保存并随时自动调用。一旦定义完毕,程序将自动运行,并生成包含合格与不合格引脚的数据报告。这些数据也可以导出,供工艺工程团队在其质量管理体系中进行更深入的详细审查。

实践证明,对于LGA引脚及其他各类焊点,高质量的X射线图像与我们先进的检测算法相结合,能够产出具有极高重复性和准确性的空洞测量结果。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: