IGBT功率模块 3D-CT AXI 智能检测

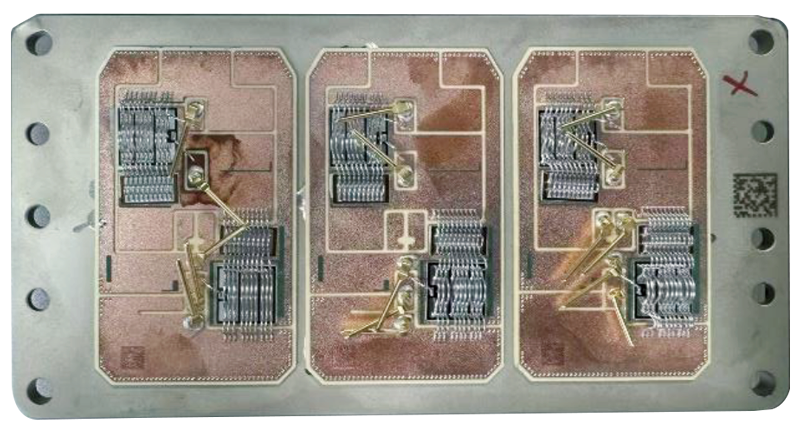

新能源汽车与工业控制领域,IGBT模块的可靠性直接决定了系统的安全性。这里为您推荐一款专为IGBT设计的 AXI 3D-CT透视检查机,它不仅拥有业界领先的检测速度,更能利用平面CT技术,精准捕捉多层焊接结构中那些“隐形”的微小空洞。

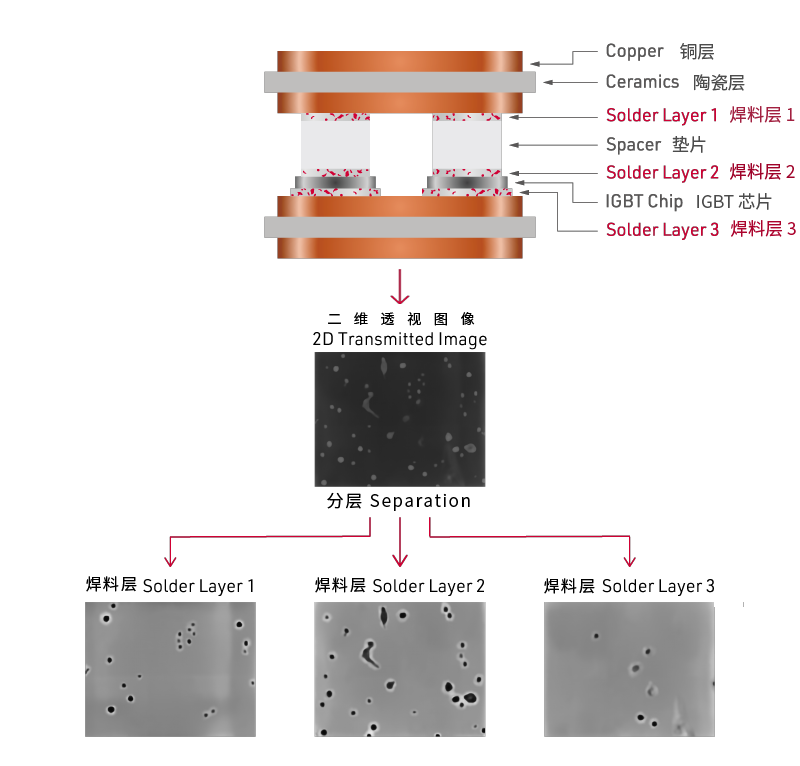

平面CT技术:突破二维检测极限

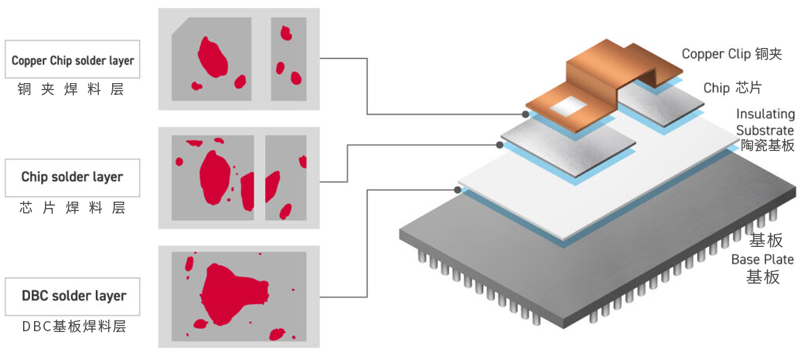

传统的二维X射线检测在面对IGBT功率模块时往往束手无策。由于X射线从正上方垂直照射,每一层焊料、散热片和陶瓷基板的影像会重叠在一起,导致无法精确测量单一焊料层的空洞率。

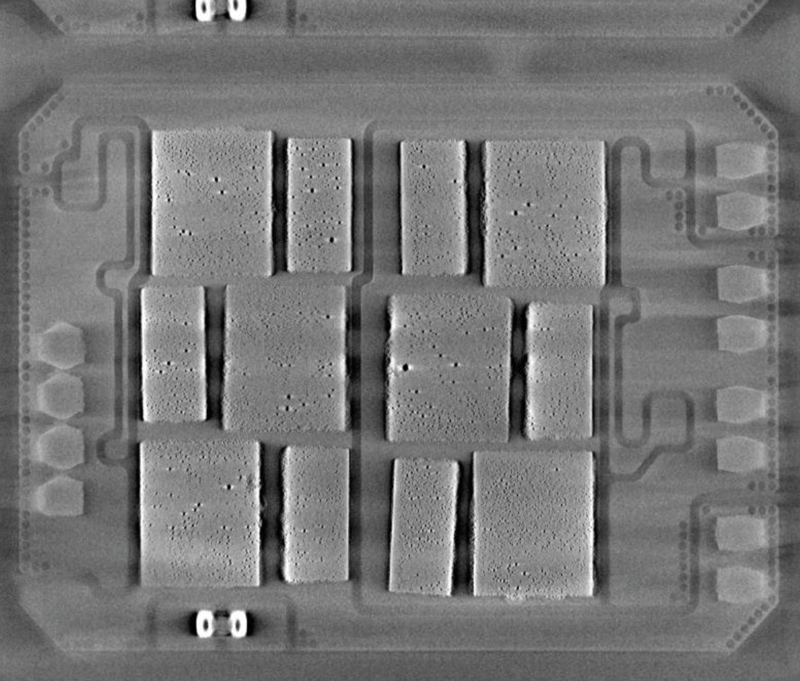

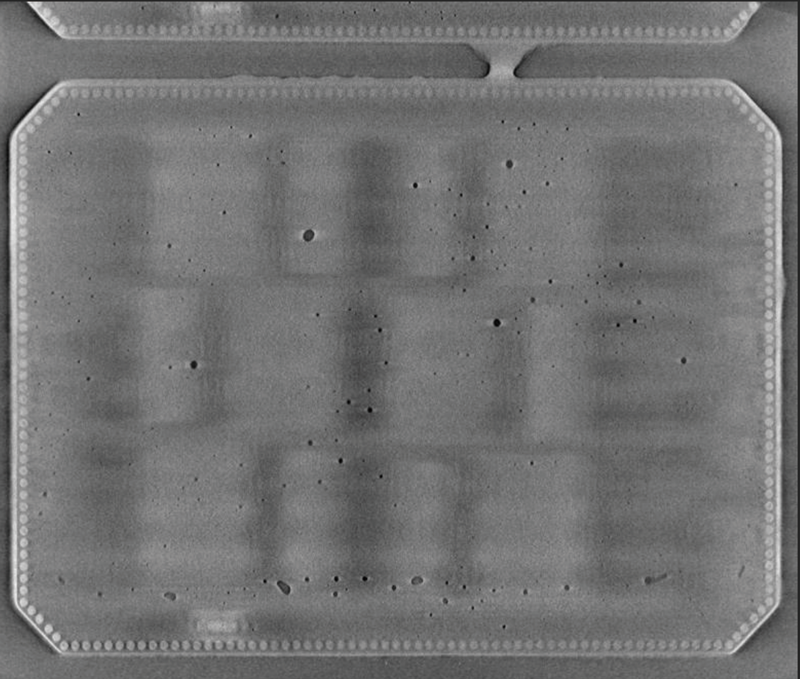

骅飞采用了独特的平面CT(Planar CT)成像技术。该技术专为扁平物体设计,能够像“切片”一样将每一层焊料层从复杂的背景中分离出来,实现对特定层面的独立、高精度3D检测,消除了重叠干扰。

高刚性硬件架构,奠定精准基石

卓越的成像质量源于稳固的硬件设计。该设备配备了高刚性框架与高精度线性光栅尺,确保了微米级的停止位置精度和定位重复性。

系统通过在计算算法中实时反馈载物台的位置信息,有效消除了机械震动带来的模糊,从而获取边缘锐利、细节清晰的高清图像。配合高功率X射线源,即便是带有厚重散热片的重型功率模块,也能轻松穿透,精准成像。

先进的气孔识别算法

气孔是影响IGBT散热性能和电气可靠性的头号杀手。系统引入了全新的前沿的气孔检测算法,配合先进的噪声消除滤波器,能够可靠地检测出传统设备难以发现的微小气孔。

不仅能识别缺陷,还能通过计算焊料层的空洞面积百分比来自动判定产品是OK还是NG。新算法有效区分了真实的空洞与背景伪影,显著降低了误判率。

兼容轻薄型 DSC 电源模块

随着双面冷却(DSC)技术的进步,电源模块正变得越来越轻薄。这种多层堆叠结构对检测提出了更高要求。

骅飞的 AXI 3D-CT透视检查机 能够清晰地将垫片层与多个焊料层分离开来,即使在极薄的结构中,也能准确捕捉每一层的空洞缺陷,紧跟行业技术迭代的步伐。

生产效率与维护性的双重提升

零停机离线调试

生产线的每一秒都至关重要。本设备支持离线调试功能,允许工程师在设备正常运行的同时,利用历史数据和图像对检测库进行优化和微调。无需停线即可更新检测标准,既保证了产能,又提升了良率。

智能自诊与长寿命设计

设备内置自我诊断功能,可定期监测X射线源老化、图像亮度均匀性及几何失真情况。通过预测性维护,防止突发故障。此外,新型探测器采用了改进的铅防护设计,显著降低了传感器的辐射损伤,大幅延长核心部件的使用寿命。

追求零缺陷的品质保障

面对日益严苛的功率半导体检测标准,选择一款高精度、高速度且易于维护的检测设备是制胜关键。AXI 3D-CT系统,为您守住每一块IGBT的质量底线。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: