波纹管焊接焊缝的X射线检测设备检测实拍

文章来源:骅飞科技X-Ray 发布时间: 2026-01-24

波纹管焊接质量的X射线检测解析

告别表面检测的盲区,用X射线检测技术精准锁定焊缝内部缺陷,重新定义工业无损检测标准。

为什么波纹管必须进行“深度透视”?

在航空航天、石油化工、精密仪器,以及半导体设备与数据中心等高端电子制造领域,金属波纹管作为关键的补偿与密封元件,其重要性不言而喻。然而,在高可靠性应用场景中,波纹管的薄弱环节往往隐藏于焊缝区域,一旦存在微小缺陷,便可能在长期运行中演变为系统性风险。。然而,波纹管最薄弱的环节往往隐藏在焊缝之中。

传统的目视检查(VT)或渗透检测(PT)仅能触及表面,对于隐藏在金属内部的气孔、未熔合、夹渣等致命缺陷束手无策。一旦这些隐患在高温高压环境下爆发,导致的泄露后果往往是灾难性的。

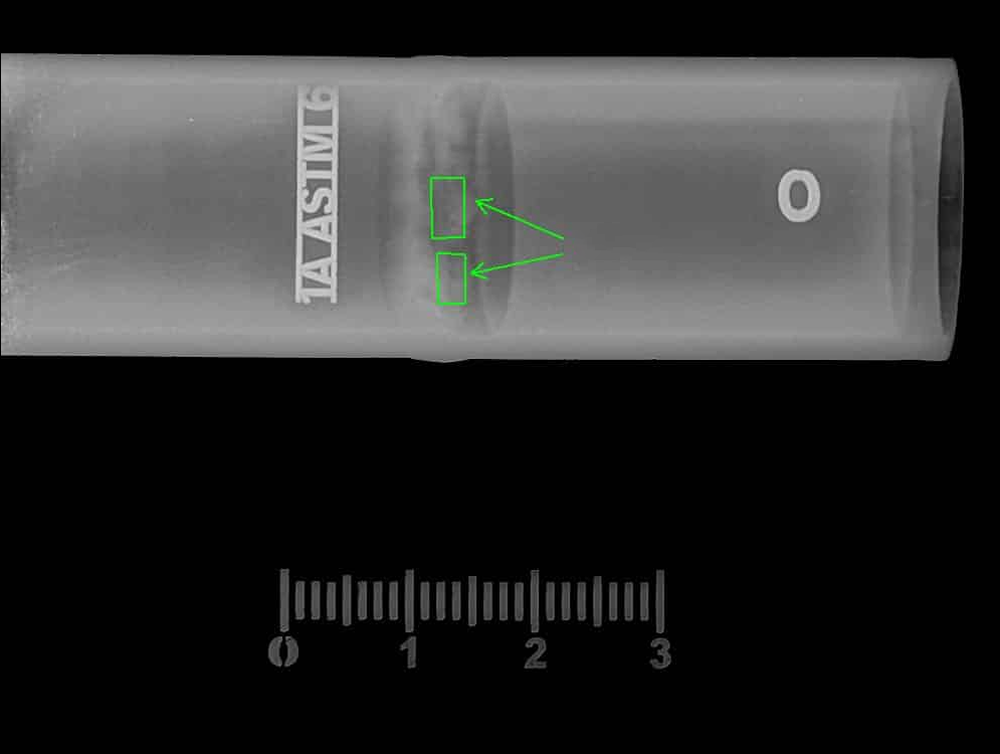

图示:X射线下的波纹管成像,内部结构与细微缺陷清晰可辨

X射线检测的核心优势

X射线无损检测(NDT)利用射线的强穿透性,当射线穿过密度不同的物质(如致密的金属与空洞的气孔)时,衰减程度会发生变化。这种差异最终在探测器上转化为明暗对比强烈的图像。

- 全透视成像: 从表面到内部整体结构一览无余。

- 极高灵敏度: 可精准识别微米级的微小裂纹与气孔。

- 数据可追溯: 数字图像易于存储与分析,方便质量追溯。

精准锁定:两大核心检测区域

针对波纹管特殊的几何结构,X射线检测主要聚焦于以下两个极易出现工艺缺陷的关键部位:

1. 纵向焊缝 (Longitudinal Seam)

这是波纹管成型前的管坯基础焊缝。由于波纹管壁厚通常较薄,纵缝的焊接质量直接决定了其耐压能力。X射线能有效检出此处因焊接速度或电流不当产生的连续气孔或未焊透现象。

2. 端部接头连接焊缝

波纹管与法兰、接头连接处的环焊缝结构复杂,厚度变化大。此处是应力集中的高发区,也是裂纹与根部未熔合的高发地带,必须通过X射线进行100%确认。

工欲善其事:选择高效的检测方案

面对日益严格的工业标准,选择一款合适的X射线检测设备至关重要。现代化的检测系统不再是简单的“拍片”,而是集成了自动化与智能算法的综合平台。

对于波纹管生产厂家而言,引入X射线检测不仅是质量控制的手段,更是有助于工艺优化:

- 工艺验证: 在新产品试制阶段,快速反馈焊接参数是否合理。

- 批量终检: 确保出厂产品零缺陷,降低退货风险。

- 失效分析: 为产品改进提供直观、无可辩驳的数据支持。

正在寻找适合您产线的X射线检测方案?

查看骅飞X-Ray设备详情骅飞科技,工业X-Ray智能检测装备的制造商。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: