X射线检测设备自动检测产品内部缺陷

买X射线检测设备,最怕的就是"买回来不好用"——机器能拍出图像,但还要靠人眼一张张看,效率提不上去。骅飞的X-Ray设备搭载了AI智能识别系统,机器自己就能判断产品内部有没有问题。骅飞针对不同行业、不同产品,开发了一套套专用的检测方案,包括电子模组、BGA芯片、IGBT功率器件等都能自动检测,帮工厂省人工、提效率、降成本。

电子模组自动检测——换产品型号不用重新调机

做电子产品的工厂都知道,焊接质量直接影响产品成品率。我们这套模组检测功能,已经把常见的检测项目都做好了,像焊锡覆盖率、气泡大小、有没有短路、虚焊、漏焊这些,设备都能自动测出来。

更方便的是,我们做了一个"通用配置"功能。什么意思呢?就是你们厂里如果生产好几种型号的模组,换型号的时候不用从头配置,切换起来很快,产线不用停太久。根据客户反馈,这套通用算法能满足90%以上的日常检测需求。

我们还用上了AI深度学习技术,让设备能更准确地"认出"焊锡区域。有些产品内部结构复杂、背景乱,普通算法容易误判,加了AI之后准确率明显提高。

背景不均匀也能测气泡——适应各种复杂产品

检测气泡是X射线设备的基本功,但有个常见的难题:有些产品拍出来的图像,背景颜色深浅不一,这时候普通设备就容易"看走眼"。

骅飞针对这个问题专门开发了一套技术,不管背景怎么变化,都能稳定地把气泡找出来。简单说,我们的算法不是死盯着某个固定的灰度值,而是看"对比度",所以适应性更强。

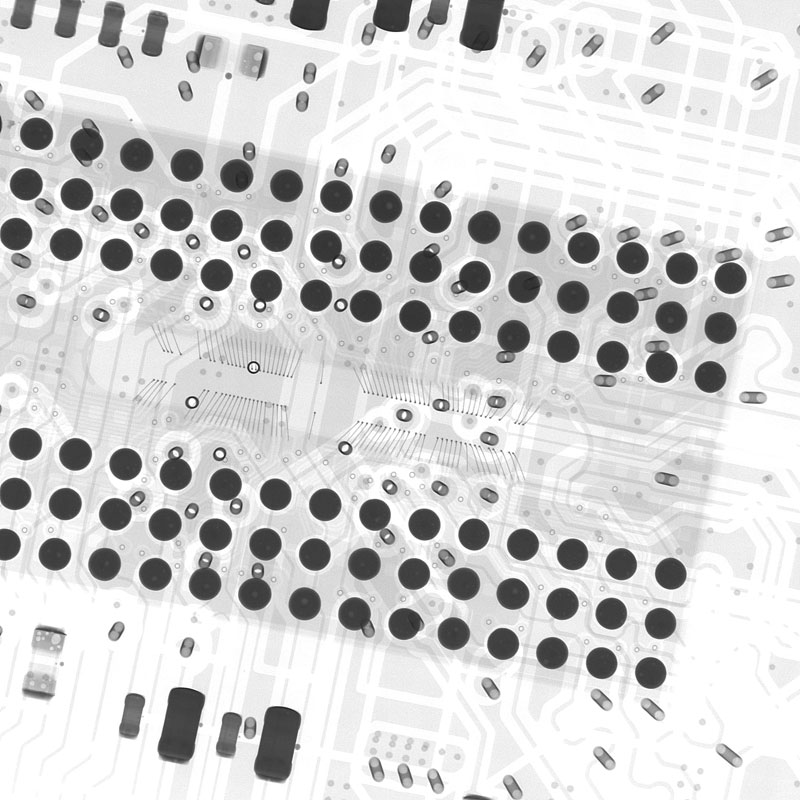

BGA芯片自动检测——不用一个个手动配置焊点

BGA封装的芯片,底下有很多焊球,排列得密密麻麻。传统检测方式需要工程师一个一个去配置焊点位置,费时费力。

我们的设备用了"自学习"技术,机器自己就能识别出BGA焊球的排列方式,自动建立检测模型。工程师不用手动画框、不用一颗颗配置,大大节省了前期调试时间。

▲ BGA芯片X射线检测实拍图

检测项目也很全面,包括焊球缺损、锡膏溢出、虚焊、漏焊等常见问题,都能自动识别和标记。

自动识别排列 减少调试时间 多种缺陷检测IGBT功率模块检测——一次拍片同时看两层焊接

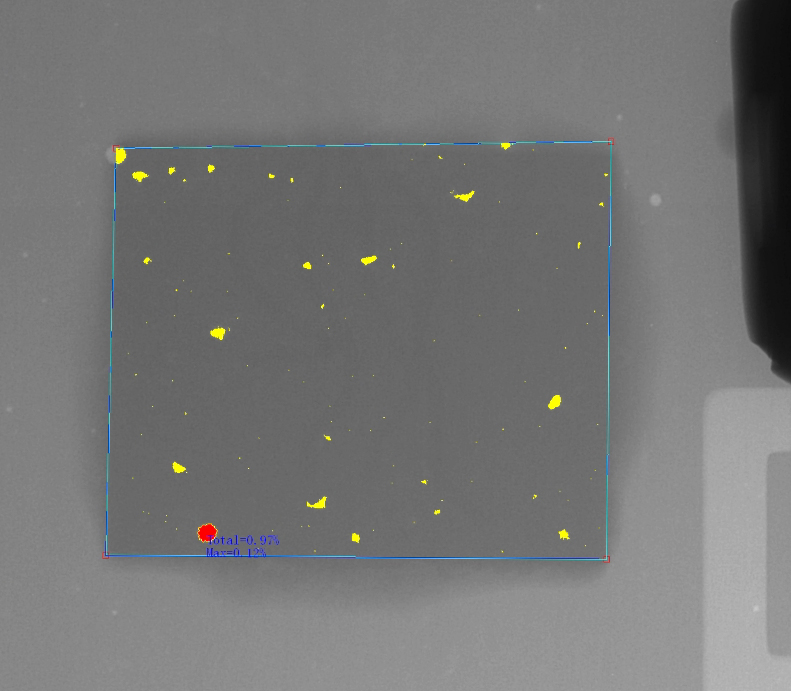

IGBT是新能源汽车、光伏逆变器等设备里的关键部件,内部焊接质量要求很高。IGBT有两层焊接:芯片焊接层和DBC基板焊接层,两层都可能出现气泡问题。

我们的设备专门针对IGBT做了优化:用高功率X射线源,能穿透厚铜基板,一次成像就能同时看清两层焊接情况,分别报出一次焊接和二次焊接的气泡数据。

▲ IGBT模块气泡检测X射线图像

而且我们用AI做图像分割,就算背景很乱、干扰很多,也能准确地把每个气泡圈出来。设备还能识别气泡属于哪颗芯片下面的,方便追溯和分析。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: