芯片X射线检测|IC封装质量护航

芯片X射线检测:助力IC封装质量管控

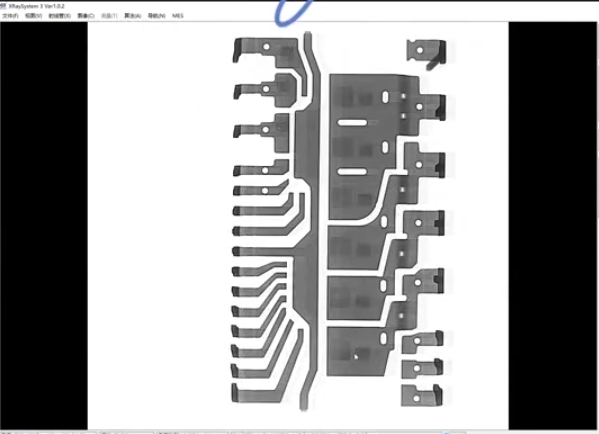

随着封装迭代与系统级集成的复杂度不断提升,X射线无损检测已经成为IDM、封测厂与终端品牌商把控封装品质、提升可靠性的核心工具。以下内容将围绕检测原理、典型应用、可识别缺陷以及企业价值展开,帮助工程团队快速评估部署路线。

进口封闭式射线源,兼顾穿透力与寿命。

高清数字平板探测器,实现细微缺陷捕捉。

联动操作与可选360°旋转,满足多角度成像。

530mm×430mm载物台,支持多规格样品检测。

一、X射线检测的原理与核心优势

1. 穿透成像机理

- 不同材料对X射线吸收程度不同,通过灰度差实现内部结构识别。

- 高原子序数材料(铅、锡、铜)呈深色,低密度材料(塑封料、空气)更亮。

- 调节电压、电流、曝光与放大倍数,可针对不同封装厚度优化成像。

2. 相比传统方法的优势

- 无损检测:无需破坏样品即可查看内部结构。

- 范围广:覆盖焊点、打线、锡球、基板等关键部位。

- 效率高:支持在线抽检与离线快速分析。

- 可量化:可测量尺寸、偏差、空洞率等参数。

- 封装适配广:BGA、CSP、QFN、Flip Chip、SiP等均可适用。

二、IC封装中的典型应用场景

1. 封装内部缺陷

识别层间剥离、爆裂、空洞与气泡,辅助工艺调试与量产监控,避免批量不良扩散。

2. 打线完整性

监控开路、短路、焊点偏位及线弧高度,降低隐性电气失效概率。

3. 锡球与焊点质量

检测缺失、桥连、塌陷与空洞率,评估焊点润湿与冶金连接质量,减少返修。

4. 几何尺寸测量

对裸片尺寸、居中度、线长、线径及多芯片堆叠对位关系进行量测,支撑EVT/DVT验证。

5. 吃锡面积比例

量化焊盘覆锡率,评估回流工艺窗口并指导工艺优化。

三、关键价值

1. 质量控制与良率提升

高频监控焊点、打线与空洞率,快速锁定异常批次,降低返工报废成本。

2. 失效分析与可靠性验证

缩短故障定位周期,配合可靠性试验对比前后图像,评估层剥离或空洞扩展趋势。

3. 供应链管理与来料验收

对供应商来料进行抽检,建立检测报告与影像档案,实现长周期质量追溯。

4. NPI与工艺优化

在研发导入阶段审视焊点设计与封装结构,加快爬坡进程,减少破坏性分析次数。

四、选择X射线检测方案的关键要点

- 分辨率 vs. 穿透力:厚板需更强穿透力,微小焊点需更高分辨率。

- 2D/3D能力:2D适合快速筛查,3D/CT利于复杂结构立体定位。

- 自动化与系统集成:评估是否支持CNC/AXI编程、MES与SPC对接。

- 软件分析:关注尺寸测量、空洞率计算、报告输出与数据分类能力。

- 行业经验与服务:优先选择具备半导体封装应用经验的供应商,获取检测方案与联合分析支持。

依托高穿透力、高分辨率与多轴操控的X射线检测平台,IC封装企业能够全面识别层剥离、爆裂、空洞、打线异常、锡球缺陷和吃锡比例偏差等关键风险。同时,定量化图像分析为良率提升、FA定位、供应链审核与NPI验证提供坚实的数据基础。在先进封装与高可靠性应用持续发展的背景下,X射线无损检测将持续作为芯片品质保障体系的战略装备。

了解骅飞 HF-S90 X射线检测设备,体验从五轴联动到自动化判定的全流程品质护航。

立即了解

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: