X射线检测机都能检测电子器件焊点的哪些缺陷?

文章来源:骅飞科技X-Ray 发布时间: 2024-11-08

随着电子产品的不断发展和微型化,确保焊点质量变得越来越关键。高质量的焊接是电子组装可靠性的基石,而X射线检测技术则成为了确保焊点质量和产品可靠性的重要工具。X射线检测机能够深入焊点内部,揭示出许多在传统光学检查下难以发现的缺陷。

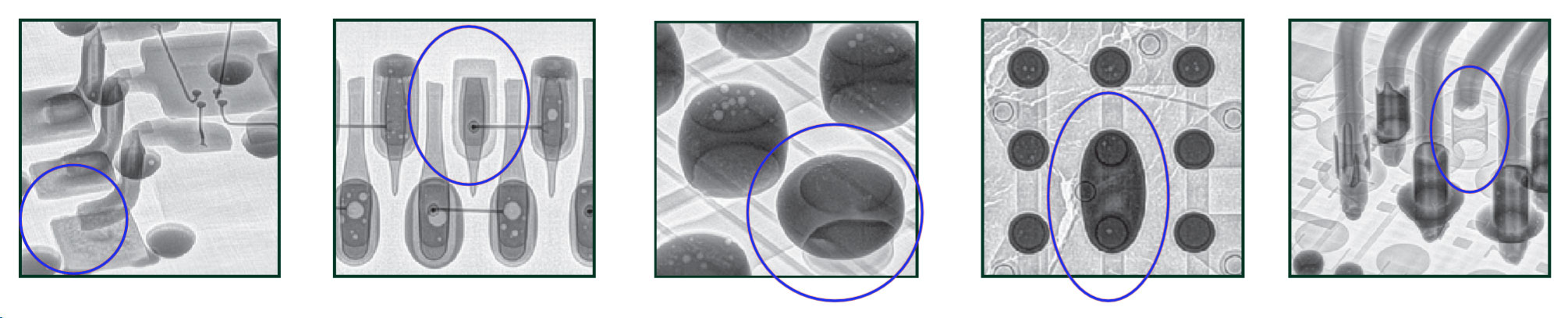

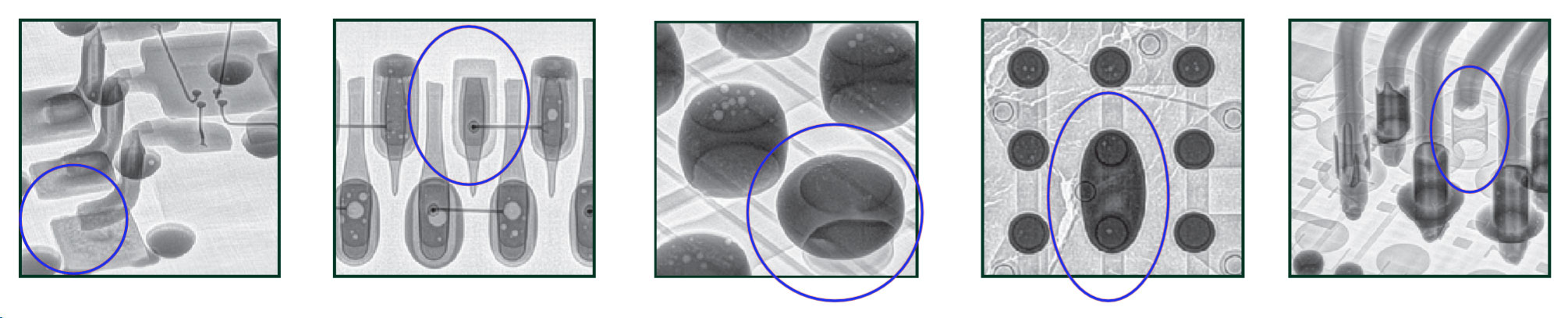

X射线检测是一种无损检测技术,利用X射线的穿透性来检查焊点内部结构。通过X射线的照射,检测机可以生成清晰的焊点图像,这些图像包含了焊点的详细信息,如尺寸、形状、内部连接区域等。X射线检测的优势在于它能够透过焊点表面,深入内部,揭示出隐藏的缺陷,这对于焊点可靠性至关重要。

1.桥接:在电子器件的焊点之间或下部出现的短路连接,通常是由于焊锡过量或回流焊温度控制不当导致。

2.开路:焊点未能形成有效的电气连接,可能是由于焊点脱落、焊锡不足或焊盘损坏所致。

3.锡膏印刷缺陷:锡膏的印刷不均匀或不足,会导致焊点质量不佳或焊点缺失。

4.共面性不良:指的是元件与PCB之间的高度不一致,导致焊点接触不良或焊点间距不均。

5.焊锡填充不足:焊锡未能充分填充到焊盘和焊点之间,可能影响电气连接的可靠性。

6.沾锡不良:焊点与元件或PCB的接触不充分,导致焊点不牢固。

7.回焊不足:焊点在回流焊过程中未能完全熔化,导致焊点强度不足。

8.对位偏差:元件放置位置与设计偏差过大,影响焊点的质量和电气性能。

9.裂纹:焊点内部或表面出现的裂缝,可能由于热膨胀差异或机械应力引起。

10.焊点缺失:完全没有焊点形成的情况,可能是因为锡膏未印刷到位或元件位置错误。

11.翘曲:PCB或元件出现变形,导致焊点不均匀或焊点脱落。

12.器件开裂:由于热应力或机械应力,电子元件内部或外部出现裂纹。

13.元件倾斜:元件未垂直于PCB安装,影响焊点质量。

14.气孔:焊点内部出现气泡,降低焊点的机械强度和电气性能。

15.直径偏差:焊点的实际直径与设计要求不符。

16.圆度:焊点形状不圆,影响焊点的均匀性。

17.形状偏差:焊点形状出现明显的变形。

18.模糊边缘(回焊不足):焊点边缘不清晰,表明焊点未完全熔化。

19.排列不齐:多个焊点未能按照设计要求整齐排列。

2.降低成本:及早发现并解决焊点问题,减少因产品返工或退货导致的经济损失。

3.提升产品质量:确保每一块PCB上的每一个焊点都符合质量标准,提高产品的整体可靠性。

4.无损检测:X射线检测无需破坏产品即可进行内部检查,确保产品在检测后仍保持原状。

5.适应性强:适用于各种电子元件和PCB的焊点检测,从小型SMD元件到大型BGA封装。

X射线检测机在电子器件焊点检测中的应用不仅能够发现多种焊点缺陷,还能够提高生产效率、降低成本和提升产品质量。随着技术的进步,X射线检测将继续在电子制造领域扮演着不可或缺的角色,确保产品的可靠性和市场竞争力。在选择X射线检测设备时,应考虑设备的检测能力、可靠性以及对未来技术发展的适应性,以确保在电子制造中获得最佳的检测效果。

X射线检测是一种无损检测技术,利用X射线的穿透性来检查焊点内部结构。通过X射线的照射,检测机可以生成清晰的焊点图像,这些图像包含了焊点的详细信息,如尺寸、形状、内部连接区域等。X射线检测的优势在于它能够透过焊点表面,深入内部,揭示出隐藏的缺陷,这对于焊点可靠性至关重要。

Xray射线机可检测的焊点缺陷

1.桥接:在电子器件的焊点之间或下部出现的短路连接,通常是由于焊锡过量或回流焊温度控制不当导致。

2.开路:焊点未能形成有效的电气连接,可能是由于焊点脱落、焊锡不足或焊盘损坏所致。

3.锡膏印刷缺陷:锡膏的印刷不均匀或不足,会导致焊点质量不佳或焊点缺失。

4.共面性不良:指的是元件与PCB之间的高度不一致,导致焊点接触不良或焊点间距不均。

5.焊锡填充不足:焊锡未能充分填充到焊盘和焊点之间,可能影响电气连接的可靠性。

6.沾锡不良:焊点与元件或PCB的接触不充分,导致焊点不牢固。

7.回焊不足:焊点在回流焊过程中未能完全熔化,导致焊点强度不足。

8.对位偏差:元件放置位置与设计偏差过大,影响焊点的质量和电气性能。

9.裂纹:焊点内部或表面出现的裂缝,可能由于热膨胀差异或机械应力引起。

10.焊点缺失:完全没有焊点形成的情况,可能是因为锡膏未印刷到位或元件位置错误。

11.翘曲:PCB或元件出现变形,导致焊点不均匀或焊点脱落。

12.器件开裂:由于热应力或机械应力,电子元件内部或外部出现裂纹。

13.元件倾斜:元件未垂直于PCB安装,影响焊点质量。

14.气孔:焊点内部出现气泡,降低焊点的机械强度和电气性能。

15.直径偏差:焊点的实际直径与设计要求不符。

16.圆度:焊点形状不圆,影响焊点的均匀性。

17.形状偏差:焊点形状出现明显的变形。

18.模糊边缘(回焊不足):焊点边缘不清晰,表明焊点未完全熔化。

19.排列不齐:多个焊点未能按照设计要求整齐排列。

Xray射线机的应用价值

1.提高生产效率:通过快速检测出焊点缺陷,减少返工和返修时间,从而提高生产效率。2.降低成本:及早发现并解决焊点问题,减少因产品返工或退货导致的经济损失。

3.提升产品质量:确保每一块PCB上的每一个焊点都符合质量标准,提高产品的整体可靠性。

4.无损检测:X射线检测无需破坏产品即可进行内部检查,确保产品在检测后仍保持原状。

5.适应性强:适用于各种电子元件和PCB的焊点检测,从小型SMD元件到大型BGA封装。

Xray射线机未来发展趋势

随着电子技术的发展,X射线检测机也在不断进化。未来可能会看到:- -更高的分辨率:进一步提高检测精度,捕捉更微小的缺陷。

- -智能化检测:结合人工智能和机器学习,实现自动识别和分类缺陷。

- -多功能集成:将X射线检测与其他检测技术(如光学检查)结合,提供全面的质量检测解决方案。

- -实时检测:在生产线上实现实时X射线检测,进一步减少生产周期。

X射线检测机在电子器件焊点检测中的应用不仅能够发现多种焊点缺陷,还能够提高生产效率、降低成本和提升产品质量。随着技术的进步,X射线检测将继续在电子制造领域扮演着不可或缺的角色,确保产品的可靠性和市场竞争力。在选择X射线检测设备时,应考虑设备的检测能力、可靠性以及对未来技术发展的适应性,以确保在电子制造中获得最佳的检测效果。

相关阅读

骅飞科技,工业X-Ray智能检测装备的制造商。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: