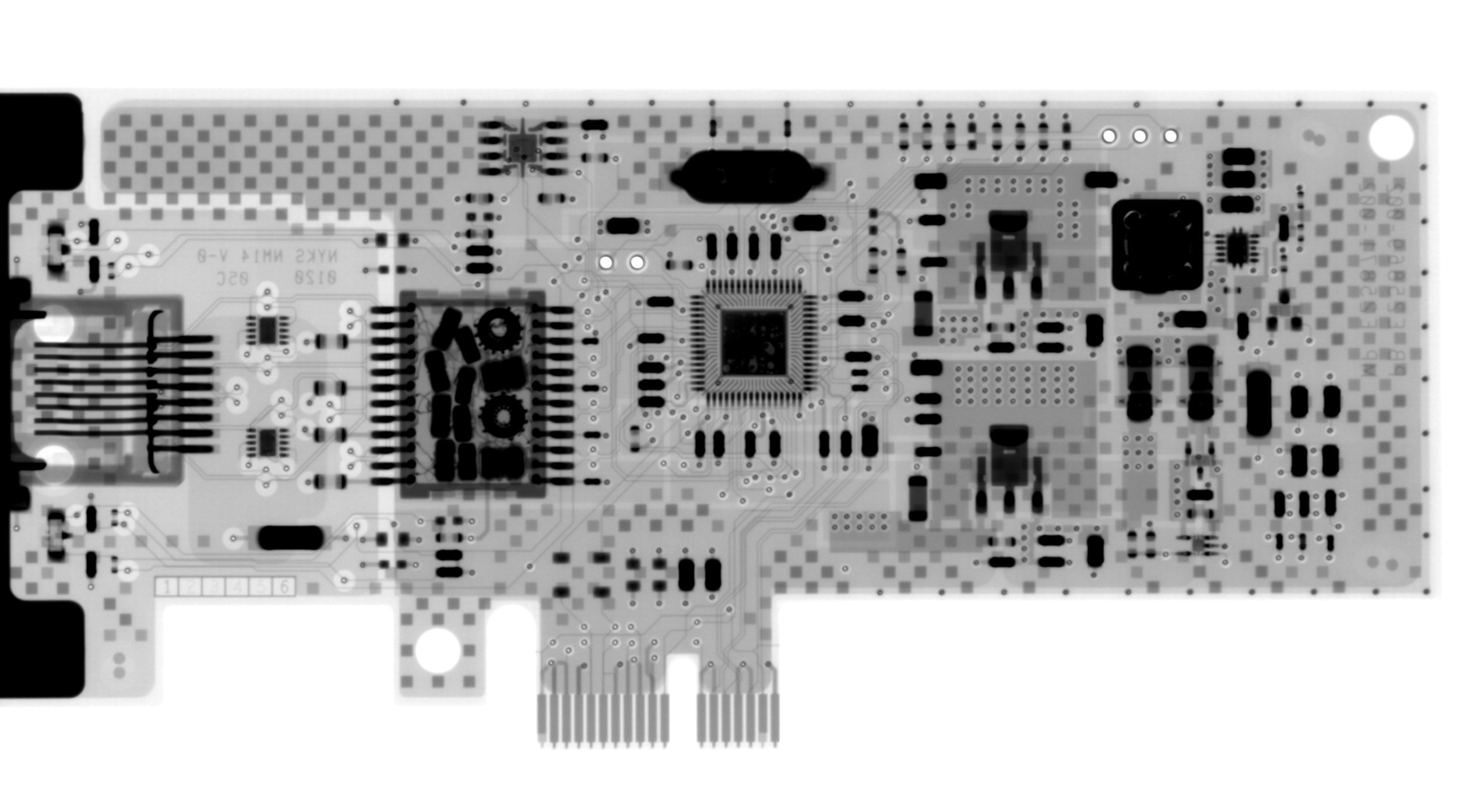

简而言之,自动化X射线检测设备技术通过X射线来检查目标物体的特征。

该技术广泛应用于多个行业,包括航空航天、医疗、PCB封装等。随着电子设备越来越小型化,传统的检测设备在PCB质量检测上存在局限性,尤其是当焊点隐藏时更难检测。而X射线能够穿透材料,检测到隐藏的焊接点质量,因此成为比自动光学检测(AOI)更优越的选择。AOI主要用于检测如开路或焊桥等较易发现的缺陷,而自动化X射线检测设备可以对肉眼无法识别的区域进行检测。

X射线的优势在于不同材料会根据其原子量、密度和厚度吸收不同强度的X射线。原子量较大的元素吸收更多的X射线,因此自动化X射线检测设备可以更容易检测到如元器件缺失或短路等隐藏缺陷。为了确保检测到的信息清晰、可操作,靠谱的自动化X射线检测设备需要具有足够的放大倍数及倾斜角度检测功能,从多个角度检查焊点,而不是仅从正面检查。

自动化X射线检测设备的类型

X射线检测设备通常分为二维(2D)和三维(3D)。两种设备均可离线操作,这让检测过程更加便捷。不过,在大批量且复杂的检测任务中,在线X射线检测设备更加适用。二维系统可以从两侧生成元器件的2D图像,而三维系统则可生成剖面图像,并通过层析成像技术将多个剖面图结合,从而提供更全面的检测结果。

选择合适的X射线管也非常关键,通常有开管和闭管两种类型(开管通常用于高功率应用,适合较大样品,而闭管则适合质量较高的成像需求,适用于更细致的检测。)。放大倍数的需求决定了样品与X射线管之间的距离。此外,X射线的电压决定了其穿透能力。对于单面板,低电压已经足够,但多层板则需要更高电压来保证检测效果。

自动化X射线检测设备X射线检测设备的发展

早期的X射线检测设备通过图像增强器与CCD相机配合使用,但这种方法存在以下局限性:

- 范围有限:检测范围有限,可能需要使用多种技术组合检测,这增加了检测时间。

- 视野受限:一次最多只能检测三到五英寸直径的区域。

- 图像边缘失真:由于电离辐射在物体边缘未被充分衰减,图像可能出现边缘模糊现象。

- 噪声过高:图像增强器生成的图像噪声较高,需进行数字处理,导致检测过程耗时且无法实时进行。

这些问题可以通过直接数字成像设备来解决,后者不仅提供更大的检测区域,还提高了分辨率。

自动化X射线检测设备X射线检测的实际应用

通过X射线检测技术,以下工作可以无损进行:

- 定位短路

- 检测焊点中的空洞

- 判断元器件移位

- 检查半导体

- 检查开关、继电器、插头和电缆连接

自动化X射线检测设备的优势

- 可靠且一致的检测结果

- 缩短检测时间

- 降低人工成本

- 有效的过程控制:在PCB封装早期阶段发现缺陷,避免瑕疵产品进入后续生产环节。

X射线检测技术为PCB制造商带来了极大的好处。随着对亚微米分辨率和高质量图像的需求增加,X射线检测技术的复杂性也在不断提高。自动化X射线检测设备未来的发展方向是通过优化检测算法,减少人工操作,进一步消除检测过程中可能出现的人为误差。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: