在工业铸造过程中,由于铸件结构复杂性和工艺条件限制,内部缺陷的产生几乎不可避免。这些隐藏的缺陷如果未能及时发现和处理,将严重影响铸件的结构完整性和使用寿命,在实际应用中可能导致灾难性的安全事故。

随着现代工业对铸件结构要求日益复杂,传统的检测方法面临巨大挑战。如何通过先进的X射线检测技术,快速、精确地识别并定位铸件内部缺陷,已成为保障产品质量和生产效率的关键技术问题。

——革新性的双壁透照技术,为铸件质量检测提供精准、高效、经济的解决方案

在工业铸造过程中,由于铸件结构复杂性和工艺条件限制,内部缺陷的产生几乎不可避免。这些隐藏的缺陷如果未能及时发现和处理,将严重影响铸件的结构完整性和使用寿命,在实际应用中可能导致灾难性的安全事故。

随着现代工业对铸件结构要求日益复杂,传统的检测方法面临巨大挑战。如何通过先进的X射线检测技术,快速、精确地识别并定位铸件内部缺陷,已成为保障产品质量和生产效率的关键技术问题。

在X射线无损检测实践中,为了提高检测效率并适应复杂的铸件结构,双壁透照技术得到广泛应用。然而,这种技术产生的底片图像是多层结构投影的叠加结果,使得缺陷的精确定位变得极其困难。

传统定位方法的不准确性常常导致修复过程中的误判和过度修补,不仅增加了生产成本和返工时间,还可能对完好区域造成不必要的损伤,影响铸件整体的力学性能和表面质量。

目前,国际上针对缺陷定位已发展出多种技术方案,包括超声检测法、体视法、视差法、黑度计法等。工业CT断层扫描技术虽然能提供高分辨率的三维成像和精确的缺陷深度信息,但其设备投资巨大、检测周期长,对于大中型复杂铸件还需要大功率射线设备支持,在规模化生产中应用受限。

今日分享的是一种创新的X射线双壁透照缺陷定位方法,该技术能够在保持高精度的同时,显著降低检测成本,缩短检测周期。

X射线检测的基本原理基于不同材料对射线的差异化衰减特性。当射线束穿透含有缺陷的物体时,缺陷区域与基体材料的密度差异会改变射线的透射强度,在底片上形成明显的黑度对比,从而实现缺陷的可视化检测。

在实际的宽束射线检测中,考虑到连续谱射线的复杂衰减规律,缺陷部位与基体的黑度差可用以下数学模型精确描述:

公式参数说明:

• ΔD:缺陷与基体的黑度差值

• μ:基体材料的线性衰减系数

• μ':缺陷材料的线性衰减系数

• G:底片的感光梯度

• ΔT:缺陷的等效厚度差

• n:与射线设备特性相关的修正常数

这一数学模型为缺陷检测的定量分析提供了理论基础,是实现精确定位的关键。

传统X射线底片呈现的是铸件沿厚度方向所有信息的二维投影叠加,缺陷在厚度方向的位置和尺寸信息无法直接获得。为解决这一技术难题,我们开发了基于双向透照的缺陷定位方法。

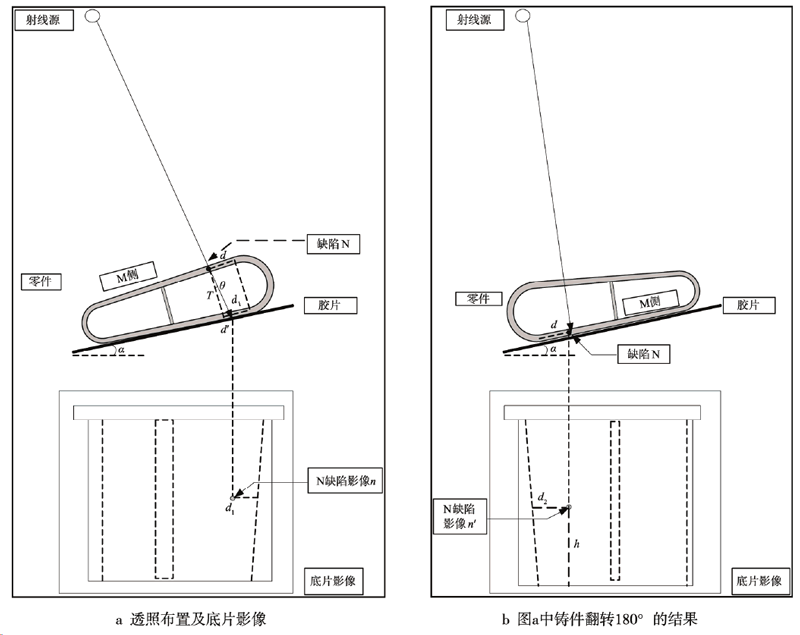

如图所示,对双壁结构铸件进行180°互补透照时,同一缺陷N在两次透照中会产生不同的投影位置n和n'。通过几何分析,设铸件厚度为T,缺陷D距边界结构的实际距离为d。

在第一次透照(图a)中,测得缺陷投影n距边界结构的距离为d₁,此时:

d = d₁ + T·tanθ(其中θ为投影几何角度)

在第二次透照(图b)中,铸件旋转180°后,缺陷N位于贴近底片的M侧,测得投影n'距边界结构的距离为d₂,此时:

d = d₂

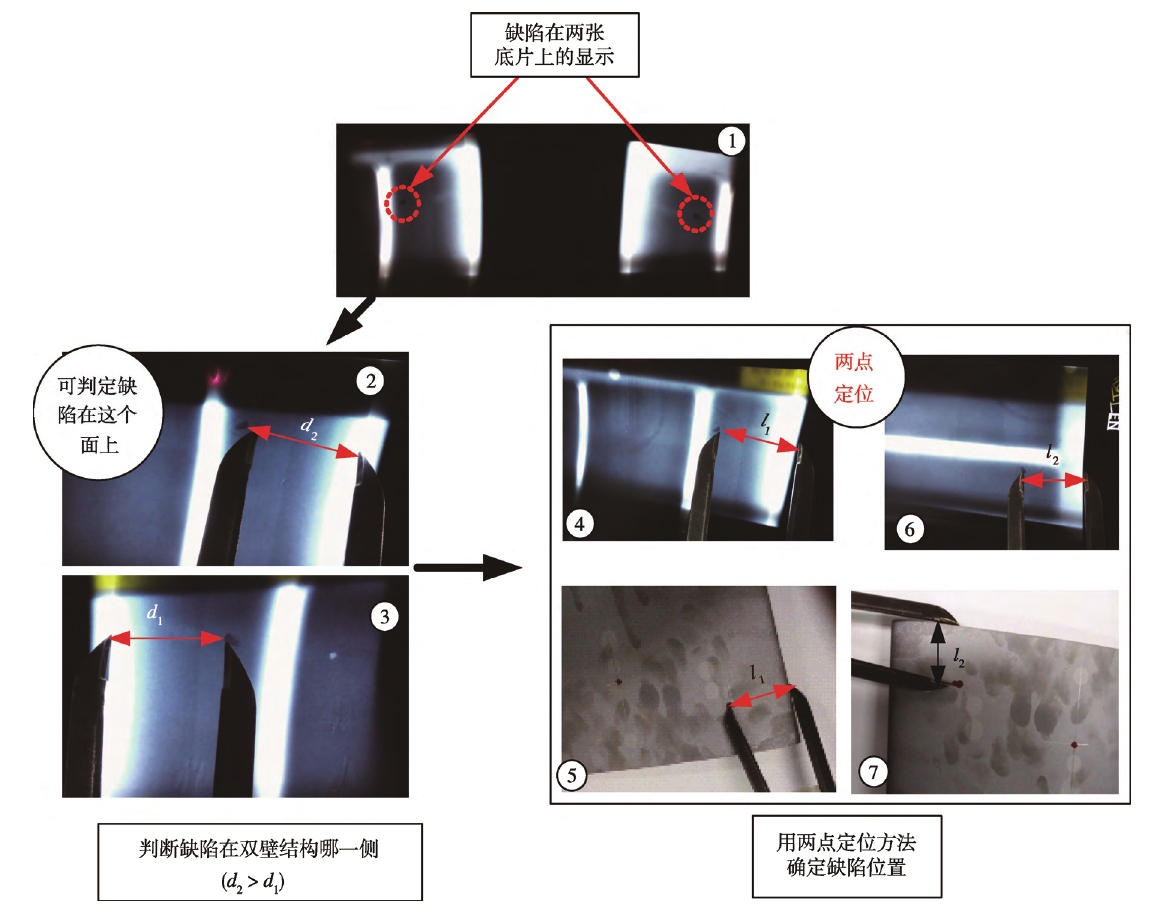

定位判断原理:当d₂ > d₁时,缺陷位于M面;反之,缺陷位于相对面。通过测量缺陷在水平和垂直两个方向的坐标(d₂, h),可实现缺陷的唯一性精确定位。

通过180°双向透照结合简便测量技术——双壁结构铸件内部缺陷X射线检测定位方法——两点定位法——在实际生产中得到广泛验证和应用。

技术优势总结:

• 高精度定位:准确率超过98%,显著减少误判和返工

• 操作简便:无需复杂设备,现有X射线设备即可实施

• 成本经济:相比工业CT等高端设备,投资成本大幅降低

• 效率提升:快速定位,缩短生产周期,提高修复合格率

• 适用性强:特别适合双壁和多壁结构复杂铸件的批量检测

该技术为铸件质量控制提供了革新性解决方案,在保障产品安全性和可靠性的同时,有效控制了生产成本,为现代制造业的高质量发展提供了重要技术支撑。