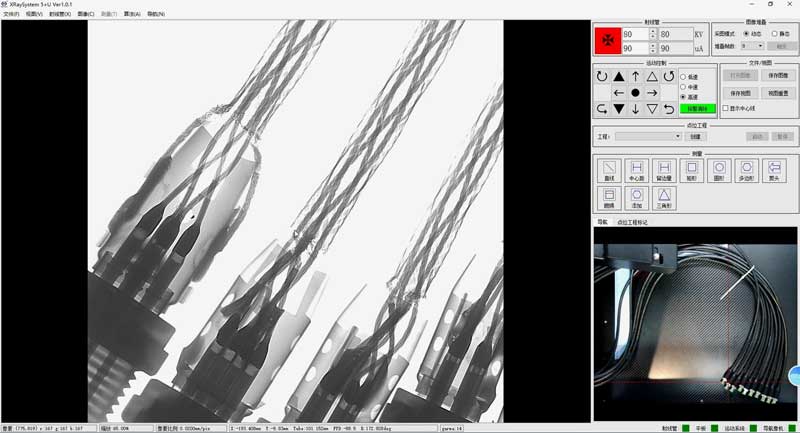

线材与线束是电子电气系统中不可或缺的基础部件,贯穿电源分配、信号传输与屏蔽防护等关键环节。在汽车、轨道交通、 消费电子与工业装备等领域,线束不仅要实现稳定的信号/功率传递,还需具备抗振动、抗电磁干扰与环境可靠性等能力。 对于高密度、多分支、复杂端子形式的现代线束,仅靠目视或电测难以及时发现内部结构性缺陷。X射线无损检测(X-Ray NDT)正是解决此类“看不见、摸不着”问题的高效手段。

为什么选择X射线检测?

- 非破坏性:无需剥皮或切断,避免二次损伤与报废。

- 直观准确:直接显示导体股线分布、压接成形、焊料润湿与气孔夹渣。

- 高效率:可与在线工位或抽检流程对接,分钟级完成判定。

- 可追溯:图像与检测参数留存,便于质量追踪与过程改进。

了解设备类型与参数可参考 X射线检测(离线式X-Ray) 的配置说明与应用案例。

适用对象与常见缺陷

压接质量

识别绞线散股、压痕不足/过压、端子翻边、线芯外溢或缺芯等问题,评估压接高度与填充率。

焊接一致性

观察焊料润湿、虚焊/少锡、桥接、孔洞与夹杂,判断热影响范围与焊点成形。

绝缘与屏蔽

检查绝缘层偏心、切口损伤、屏蔽编织覆盖率与搭接情况,以及密封塞就位状态。

通断隐患

定位断线、开路、短路和导体粘连,发现铜箔脱落、股线缺失或异物引发的潜在失效。

装配到位性

端子与壳体卡扣是否锁止,防呆结构是否生效,插拔后接触是否到位与保持力是否满足。

几何一致性

导体分布与中心度、同轴度与线芯直径判读,为后续电气性能验证提供依据。

检测流程与判定建议

- 样品准备:按工艺节点(原丝、压接后、焊接后、总装后)分批抽样;记录批次/工装/操作员信息以便追溯。

- 成像参数:根据导体材质与直径选择合适的kV/mA与曝光时间,优先使用小焦点与较高几何放大比以提升分辨率。

- 多角度观察:对端子压接区进行0°/±30°/90°多角度透视,必要时进行局部CT切片提高判读准确性。

- 缺陷判读:对照工艺规范(如压接高度H、填充率、焊点孔隙率阈值等)进行量化评估并留存图像与参数。

- 结果闭环:对异常样品执行返工/隔离;将缺陷分布与工艺参数关联,优化压接模具与焊接曲线。

参考阅读:X-RAY检测USB线材断线、开路和短路等异常; Xray射线检测设备如何保障线束质量,提升产品可靠性; X-RAY射线检测线材线束的使用案例

行业实践与价值

在汽车制造中,线束作为整车电子电气架构的“神经网络”,其可靠性直接影响功能安全(如ISO 26262) 与整车耐久性。X射线检测可在来料、过程、出货与售后分析各阶段发挥作用,实现对压接与焊接质量的 数据化控制,减少返工与保修成本,缩短开发验证周期。

- 过程控制:压接高度/填充率与图像指标绑定,实现SPC统计。

- 快速定位:对客户端投诉或异常品进行无损拆解式分析,压缩问题闭环时间。

- 良率提升:通过缺陷热区定位与参数回归,优化制程窗口,提升直通率。

免费样品检测与方案咨询

骅飞科技专注离线与在线X-Ray检测设备的研发、生产与销售,可为线束提供无损检测方案。 支持试样评估、参数建议与判读方法指导,帮助您快速建立符合质量体系的检测流程。

立即咨询:189-0297-8624

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: