X射线检测音响芯片透锡率:判定标准、检测要点与优化实践

文章来源:骅飞科技X-Ray 发布时间: 2025-10-25

X-ray检测音响芯片

面向音响主板/功放模组的通孔焊接,如何用X射线快速量化透锡率,并与工艺规范对齐。

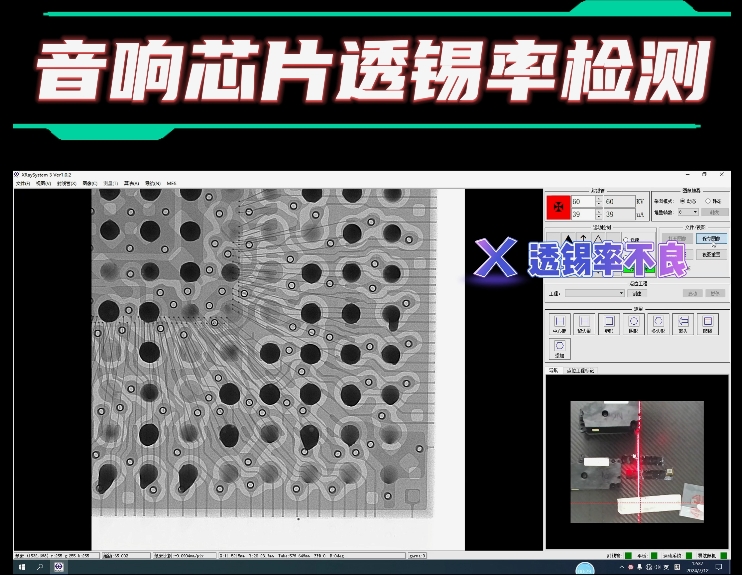

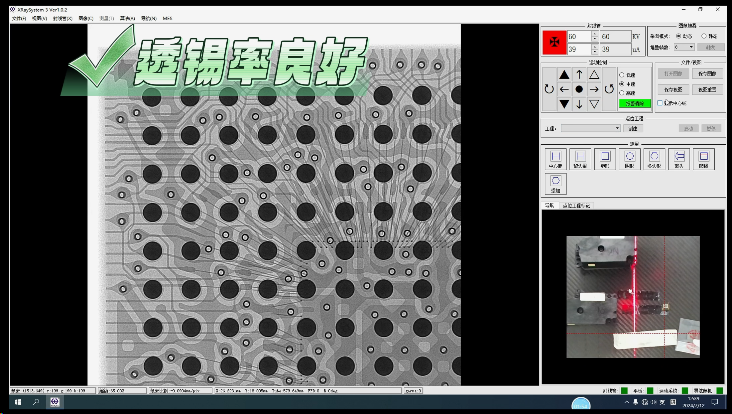

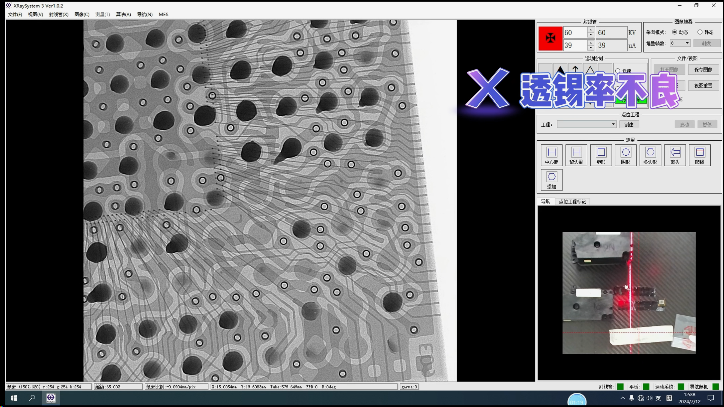

观看示例 · 透锡判定演示

在音响设备的主板与功放模组装联中,通孔(PTH/PIH)焊点的“透锡率”(Solder Fill/Penetration Ratio)是衡量焊料自焊盘侧贯穿孔壁并在对面板面形成填充高度的关键指标。透锡充足可降低接触电阻、提升机械强度与长期可靠性;透锡不足则易引发虚焊、微动失效和热循环疲劳。

≥ 75%

常规通孔:对面板面可见的透锡高度应不低于孔径高度(板厚)的75%

50% ~ 100%

导热/散热连接孔:考虑热容量与吸热层,通常≥50%判定为可接受

按客户/环境定制

高振动、高温、车规/音响旗舰项目可制定高于行业的内部阈值

X-ray透锡率的无损判定方法

利用X射线成像,观察通孔焊点截面灰度分布与孔内空隙形态,即可估算填充深度与孔壁润湿情况。常见做法:

- 定量测量:以板厚为参考高度H,测得焊料自焊接侧向对面板面的填充高度h,透锡率= h/H。

- 灰度标定:结合设备校准片建立灰度-厚度对照,减小角度与材料对比差异的影响。

- 角度复扫:对临界样本进行±30°倾斜复扫,确认阴影叠加与空洞形貌。

- 对位比对:与显微切片抽检结果做周期性相关性验证,校正算法偏差。

判定标准与注意事项

综合行业惯例与量产经验,常用参考如下:

- 常规通孔:透锡率宜控制在 75%~100% 区间,低于75%需判定为不合格或返修。

- 连接至散热层/大面积接地的镀通孔:因铜箔吸热显著,若其他电气/力学要求满足,≥50% 多被接受。

- 特殊项目:如高功率音频放大器、车载音响、户外大动态应用,通常将阈值提升至 ≥80% 或更高。

- 一致性:同一器件同一功能区域应关注透锡一致性与空洞率,避免个别薄弱点成为失效源。

最终标准仍需结合产品工作环境、客户协议与制造能力进行确定,并在SIP/作业指导书中固化。

影响透锡率的关键工艺因子

- 孔径/环宽与板厚配比,孔壁粗糙度与镀铜质量。

- 助焊剂活性与预热曲线,波峰/选择焊温度、接触时间与回流背压。

- 元件引脚长度、共面性与孔内残留污染(阻焊、清洗剂)。

- 大铜皮散热设计导致的局部热不均与焊料回吸。

量产中建议建立DOE,分离热参数与结构参数的耦合,形成可复用的配方窗口。

X-ray判定常见缺陷与对策

- 透锡不足(浅填充):提高预热、调整波峰接触角与时间,优化孔壁清洁度。

- 孔内空洞/夹气:降低焊料含气,优化助焊剂挥发路径与氮气保护。

- 偏心润湿:检查引脚居中性与夹具定位,必要时进行孔口倒角/扩大环宽。

图像示例与判定对照

质保与量产落地建议

- 建立X-ray抽检AQL与关键位100%复核策略,首件/换线/换料必检。

- 将透锡率与电气功能测试(如阻抗/失真)做相关性分析,形成闭环。

- 对不同铜厚与散热层设计,维护工艺库与温度-速度-时间窗口。

- 将图片与判定标签固化到知识库,持续训练质检人员。

如需进一步优化透锡表现,可联系我们获取打样评估与参数建议。

骅飞科技,工业X-Ray智能检测装备的制造商。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: